«Готуйте сани влітку, а воза-взимку» — говорить відома народна приказка. На дворі поки ще зима зі своїми морозами і глибокими заметами, але зовсім скоро настане гаряча дачні пора і тисячі дачників, завзятих садівників, так і просто любителів заміського життя, кинуться на свої улюблені ділянки.

Рано чи пізно ниє спина дасть про себе знати і доведеться задуматися про те, що час від часу потрібно давати відпочивати своєму організму. Більш зручним, комфортним та приємним зробити свій відпочинок можна за допомогою садових меблів.

Матеріалів для виготовлення таких меблів існує багато – це пластик, ротанг, метал, бетон, камінь, звичайно ж, дерево. У всіх цих матеріалів є свої переваги і недоліки. Але, мабуть, лише у деревини таких недоліків менше, а переваг – більше, ніж у будь-яких інших матеріалів.

Нижче наведено детальний опис виготовлення подібної меблів – вуличні крісла. Поодинці ці крісла можна поставити навколо столу. Переміщати такі крісла просто за рахунок невеликої ваги. Тому якщо поставити кілька крісел в ряд – то вийде досить комфортний диванчик, на якому вже можна полежати.

Фото 1

При роботі з електроінструментом необхідно обов’язково дотримуватися техніку безпеки:

Підтримуйте чистоту і порядок на робочому місці – вчасно прибирайте тирса, стружки, а також викиньте або приберіть для зберігання обрізки.

Зміст статті

- 1 Ескізи і креслення.

- 2 Відбір і розкрій пиломатеріалу на заготовки.

- 3 Шліфування заготовок.

- 4 Розмітка для кріплення і фрезерування фасок.

- 5 Складання.

Зміст

Ескізи і креслення.

Перед початком будь-якої роботи саме головне – усвідомлювати результат, який повинен вийти в кінцевому результаті.

Це найпростіше зробити, якщо попередньо промалювати ескіз, начерк або докладний креслення передбачуваного вироби.

Креслення дозволяють заздалегідь грамотно продумати послідовність необхідних технологічних операцій, підібрати необхідні матеріали, кріпильні елементи, можливо навіть придбати певний інструмент для виконання певних завдань

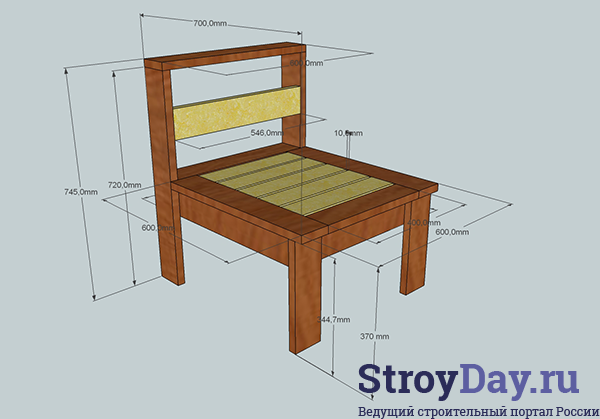

В залежності від навичок і від наявних можливостей можна вибрати два шляхи – або зробити начерки олівцем на аркуші білого щільного паперу (див. фото 2) , або використовувати сучасні комп’ютерні програми для проектування або моделювання. В даному випадку, наприклад, була використана загальнодоступна і досить проста в освоєнні програма для тривимірного моделювання SketchUp (див. фото 1-2, 1-3 і 1-4).

Великий плюс таких програм у тому, що можна вільно експериментувати з розташуванням деяких елементів, більш ґрунтовно підійти до визначення гармонійних пропорцій деталей і виробу в цілому, подивитися з боку на готовий виріб.

Фото 1-2

Особливо зручно в подібних програмах те, що можна проставляти будь-які реальні розміри, які можуть знадобитися в процесі роботи (див. фото 1-3).

Фото 1-3

Для більш зручного виготовлення і більш послідовної складання весь виріб можна розділити на кілька конструктивних елементів – спинка, царговый пояс, сидіння, передні ніжки (див. фото 1-4).

Фото 1-4

Відбір і розкрій пиломатеріалу на заготовки.

Найбільш оптимальним варіантом при виборі необхідного пиломатеріалу буде використання струганої каліброваної дошки перетином (25*100) мм (див. фото 2-1). Це найбільш зручно, тому як поверхні таких дощок досить гладкі і потребують менше часу та зусиль на шліфування.

Фото 2-1

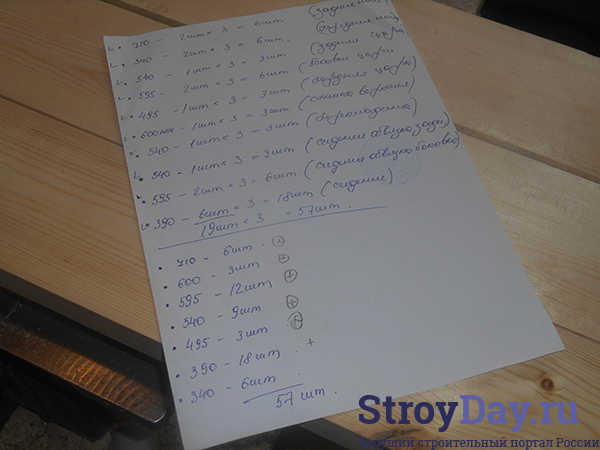

Виготовлення декількох однакових виробів одночасно – дуже технологічно, оскільки в цілому потрібно менше часу на виконання кожної операції та розміри всіх однотипних деталей однакові, що підвищує точність кінцевого результату.

Для цього потрібно зробити список всіх деталей із зазначенням їх розміру та кількості (див. фото 2-2).

Фото 2-2

Згідно з цим списком дошки з допомогою рулетки або металевої лінійки розмічаються по довжині (див. фото 2-3). При цьому бажано мінімізувати кількість обрізків.

Фото 2-3

Якщо дошки будуть розрізатися ручною ножівкою по дереву, то бажано зробити додаткову розмітку за допомогою косинця (див. фото 2-4)

Фото 2-4

Набагато швидше і зручніше вирізати дошки на заготовки за допомогою дискової пилки, встановленої в стіл – виходить свого роду пиляльний верстат (див. фото 2-5).

Нехитрого пристрою каретка дозволить розкроїти дошки максимально швидко, рівно і акуратно (див. фото 2-6). Обов’язково перед початком розкрою потрібно перевірити прямокутність різу.

Фото 2-5

Фото 2-6

Щоб довжина деталей була однаковою, на каретку з допомогою струбцини потрібно закріпити упор (див. фото 2-7).

Фото 2-7

Наголошуючи дошку одним кінцем в упор, відрізаються всі заготовки однакових розмірів, всякий раз переставляючи упор на необхідну відстань (див. фото 2-8).

Фото 2-8

Всі деталі однакової довжини розкладаються по групах, щоб згодом не заплутатися (див. фото 2-9).

Фото 2-9

Шліфування заготовок.

Всі дерев’яні деталі необхідно відшліфувати для більш гладкої поверхні. Це дозволить більш рівномірно нанести фінішне покриття і більш комфортно у використанні.

Для швидкої і якісної шліфування можна використовувати стрічкову шліфмашинку з встановленою шліфувальною стрічкою зернистістю 100-120 одиниць (див. фото 3-1).

Фото 3-1

Притискаючи шліфмашинку до поверхні заготовки, потрібно рівномірно вести шліфмашинку вздовж волокон (див. фото 3-2).

Фото 3-2

Після калібрування дощок в стругальних верстатах їх поверхня має ледь помітну волнистность (див. фото 3-3).

Фото 3-3

Після шліфування поверхню стає більш рівною і гладкою (див. фото 3-4).

Фото 3-4

Бічні кромки прострагиваются ручним рубанком (див. фото 3-5).

Фото 3-5

Після шліфування стрічкової шліфмашинки всі поверхні потрібно протерти вологою губкою і дочекатися їх висихання. Після цього сошлифовать піднявся ворс з допомогою шліфувальної колодки (див. фото 3-6).

Фото 3-6

Розмітка для кріплення і фрезерування фасок.

Щоб зовні не було видно металевого кріплення і крісло мало більш акуратний зовнішній вигляд, сидіння збирається на шкантах. Для точного збігу отворів під шканти необхідна акуратно розмітити отвори. Для цього поздовжні напрямні збираються в пачку і скріплюються струбциною для одночасної розмітки (див. фото 4-1).

Фото 4-1

Між поперечинами необхідно залишити зазор у 4-5 мм За допомогою лінійки і косинця розмічаються центри всіх отворів (див. фото 4-2).

Фото 4-2

Електродрилем з встановленим спіральним свердлом просвердлюємо отвори діаметром 10 мм (див. фото 4-3 і 4-4).

Фото 4-3

Фото 4-4

Поперечки розкладаються між напрямними і послідовно нумеруються (див. фото 4-5).

Фото 4-5

Щоб просвердлити відповідні отвори в поперечках використовуються розмічальні кернери (див. фото 4-6).

Фото 4-6

Кернери по черзі вставляються в просвердлені отвори (див. фото 4-7).

Фото 4-7

Поперечка поєднується з розміткою на направляючої (див. фото 4-8).

Фото 4-8

І легким ударом намічаються центри відповідних отворів (див. фото 4-9).

Фото 4-9

Аналогічним чином відбувається та ж операція на протилежній стороні (див. фото 4-10).

Фото 4-10

В результаті виходять акуратні позначки на торцях поперечок (див. фото 4-11).

Фото 4-11

За цими відмітками електродрилем просвердлюємо отвори діаметром 10 мм (див. фото 4-12).

Фото 4-12

Свердлити потрібно обов’язково перпендикулярно поверхні (див. фото 4-13).

Фото 4-13

Гострі грані всіх деталей згладжуються фасками. Це зручно зробити фрезерною машиною, встановленої в стіл (див. фото 4-14).

Фото 4-14

Встановивши фрезу для зняття фасок і спрямовуючу, фрезеруем фаски на торцевих та поздовжніх кромках (див. фото 4-15 і 4-16).

Фото 4-15

Фото 4-16

В результаті виходять рівні і акуратні фаски (див. фото 4-17 і фото 18).

Фото 4-17

Фото 4-18

Тепер збираємо царговые пояса крісел. Деталі збираються в прямокутник і перевіряються розміри (див. фото 4-19).

Фото 4-19

Аналогічним чином всі заготовки складаються в пакет для одночасної розмітки (див. фото 4-20).

Фото 4-20

Робимо розмітку отворів в передніх і задніх деталях царги (див. фото 4-21).

Фото 4-21

Лінійкою розмічаємо центри отворів (див. фото 4-22).

Фото 4-22

Встановлюємо у електродриль перове свердло діаметром 14 мм (див. фото 4-23.)

Фото 4-23

І просвердлюємо глухі отвори глибиною 5-6 мм (див. фото 4-24).

Фото 4-24

Ці отвори згодом закриються дерев’яними заглушками, щоб приховати капелюшки саморезов (див. фото 4-25).

Фото 4-25

Далі просвердлюємо наскрізні отвори по зовнішньому діаметру саморізів – 4-5 мм (див. фото 4-26,4-27 і 4-28).

Фото 4-26

Фото 4-27

Фото 4-28

Аналогічним чином, згідно з кресленнями, розмічають отвори в задніх ніжках спинок (див. фото 4-29).

Фото 4-29

Таким же чином просвердлюємо отвори під саморізи з заглушками (див. фото 4-30, 4-31 і 4-32)

Фото 4-30

Фото 4-31

Фото 4-32

Збірка.

Після підготовки всіх деталей, приступаємо до збірки.

В отвори поперечок сидінь наноситься клей і вставляються шканты (див. фото 5-1, 5-2 і 5-3).

Фото 5-1

Фото 5-2

Фото 5-3

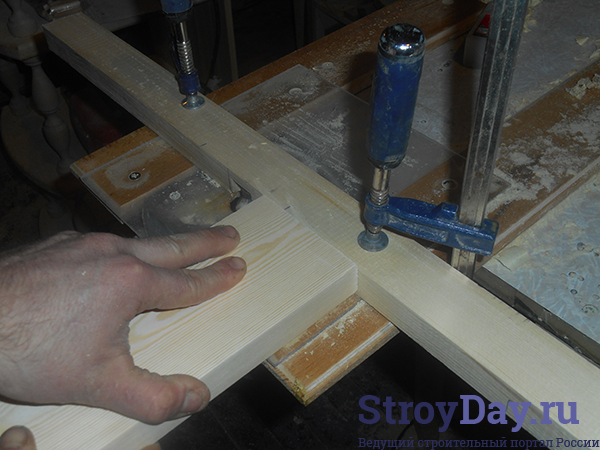

Поєднавши шканты поперечок з відповідними отворами направляючих, всі сидіння стягується трубними струбцинами (див. фото 5-4).

Фото 5-4

Клей, що виступив віддаляється шпателем до висихання (див. фото 5-5)

Фото 5-5

Через 1-2 години після висихання клею струбцини можна знімати (див. фото 5-6).

Фото 5-6

Для скріплення деталей використовуються саморізи довжиною приблизно 65-70 мм (див. фото 5-7).

Фото 5-7

Перед укручуванням саморізів на дотичні місця двох деталей наноситься силіконовий герметик. Це додатково скріпить деталі і дозволить уникнути можливих скрипів (див. фото 5-8, 5-9 та 5-10).

Фото 5-8

Фото 5-9

Фото 5-10

В зібраному вигляді знімаються фаски на внутрішніх і зовнішніх ребрах царговых поясів (див. фото 5-11 і 5-12).

Фото 5-11

Фото 5-12

Аналогічним чином збираються спинки: виставляються по розмітці поперечні елементи (див. фото 5-13), на стики наноситься герметик (див. фото 5-14) і вкручуються саморізи (див. фото 5-15).

Фото 5-13

Фото 5-14

Фото 5-15

На середній поперечці спинки фаски із зворотного боку краще зняти до скручування (див. фото 5-16). Завдяки цьому місця стиків будуть плавними і практично непомітними.

Фото 5-16

Стрічковою шліфмашинки подшлифовываются торці вехних поперечок (див. фото 5-17 і 5-18).

Фото 5-17

Фото 5-18

Фаски по внутрішньому і зовнішньому периметру всіх спинок фрезеруються у зібраному вигляді (див. фото 5-19, 5-20 та 5-21).

Фото 5-19

Фото 5-20

Фото 5-21

На коротких передніх ніжках також знімаються фаски (див. фото 5-22).

Фото 5-22

Складання всієї конструкції починається з прикручування передніх ніжок до царговому поясу. Розмічаються центри отворів(див. фото 5-23).

Фото 5-23

Просвердлюються отвори діаметром 4-5 мм (див. фото 5-24).

Фото 5-24

З допомогою зенкера робляться поглиблення для капелюшків саморізів (див. фото 5-25 і 5-26).

Фото 5-25

Фото 5-26

Наноситься герметик на дотичні поверхні (див. фото 5-27).

Фото 5-27

Ніжка щоб уникнути зсуву фіксується у потрібному положенні струбциною і вкручуються саморізи довжиною 45-48 мм (див. фото 5-28 і 5-29).

Фото 5-28

Фото 5-29

Спереду ніжки також прикручуються двома саморізами завдовжки 60 мм в торець бічних деталей. Аналогічним чином пєровим свердлом діаметром 14 мм рассверливаются отвори під заглушки (див. фото 5-30) і вкручуються саморізи (див. фото 5-31).

Фото 5-30

Фото 5-31

Далі царговый пояс з прикрученими передніми ніжками кріпиться до задньої спинки.

Аналогічним чином всі елементи виставляються за попередньою розміткою, свердляться отвори, зенкуются, наноситься герметик і вкручуються саморізи довжиною 45-48 мм (див. фото 5-32 і 5-33).

Фото 5-32

Фото 5-33

На царговый пояс встановлюємо склеєні сидіння (див. фото 5-34).

Фото 5-34

За допомогою косинця розмічається точне положення отворів для кріплення саморізами (див. фото 5-35).

Фото 5-35

Просвердлюються отвори діаметром 4-5 мм під саморізи і рассверливаются під заглушки діаметром 10 мм (див. фото 5-36).

Фото 5-36

Сидіння фіксується від зсуву струбцинами і кріпиться саморізами завдовжки 60 мм (див. фото 5-37).

Фото 5-37

Як заглушок використовуються круглі дерев’яні палички діаметром 10 мм, які вклеюються і обрізаються ножівкою в одній площині з сидінням (див. фото 5-38).

Фото 5-38

Всі поверхні ще раз шліфуються вібраційної шліфмашинки (див. фото 5-39).

Фото 5-39

Фрезеровані фаски вручну злегка шліфуються наждачним папером (див. фото 5-40).

Фото 5-40

Вклеюються дерев’яні заглушки, закривають капелюшки саморезов (див. фото 5-41).

Фото 5-41

Крісла готові до фінішної фарбування (див. фото 5-42 і 5-43).

Фото 5-42

Фото 5-43

Це може бути пофарбована в будь-який колір морилками і два-три шару захисного лаку, просочення маслами для дерева чи фарбування атмосферостійкими емалями.