Як приємно буває провести час за приємною бесідою за чашкою чаю або кави або просто відпочити, сидячи на вуличній терасі, в саду або на балконі, попиваючи який-небудь прохолодний напій і милуючись новим видом…

Де б Ви не знаходилися, простий дерев’яний столик буде тільки сприяти Вашому приємному проведенню часу, так як на ньому запросто можна розмістити всі речі для чаювання.

Крім прямого призначення цей столик можна використовувати в якості підставки під вазон з квітами або кашпо.

Слідуючи простим крокам, які докладно описані нижче, Ви без особливих витрат зможете обзавестися таким же необхідним у побуті предметом меблів.

Кавовий столик з дерева своїми руками

У будь-якій справі найголовніше – це мати якісь вихідні дані. У нашому випадку необхідно для початку визначитися з розмірами і формою майбутнього столика.

Так як вся меблі призначена для створення зручності і комфорту людини, то значить і будемо відштовхуватися від антропометричних параметрів середньої людини.

Загальна висота – 680 мм. Це забезпечить зручність користування столиком при сидінні в кріслі або в якості підставки для повсякденних корисних дрібниць.

Діаметр стільниці – 430 мм – достатньо для розміщення підноса з чайними або кавовими приладдям, при ще більшому діаметрі вище ймовірність нестабільності геометричної форми і жолоблення.

Діаметр основи – 470 мм – трохи більше, ніж діаметр стільниці, так як це забезпечить більшу стійкість.

Розміри, природно, можуть відрізнятися в більшу або меншу сторону в залежності від умов ти потреб.

За допомогою зовсім нескладної техніки креслення – використовуючи прості олівці, циркуль і лінійку – промальовуємо від руки спочатку загальний вигляд виробу (так званий ескіз, щоб представити в загальному вигляді виріб), а потім вже більш детально в натуральну величину, згідно з раніше визначеними параметрами і розмірами, малюємо на цупкому папері або картоні деталі. По-перше, це буде сприяти перевірці наших розрахунків з розмірами, а по-друге, полегшить подальшу роботу з перенесення контурів деталей на заготовки (фото 2, 3, 4 і 5).

Відразу ж необхідно продумати яким чином деталі будуть скріплювати між собою для досягнення найбільшої міцності та надійності у всіх з’єднань. Це, знову-таки, залежатиме від призначення і експлуатації виробу.

В даному випадку чотири фігурні ніжки будуть кріпитися до опорної нозі за допомогою шипового з’єднання «ластівчин хвіст» на клею, а стільниця через невеликий перехідний елемент буде кріпитися до опорної нозі за допомогою циліндричного шипа – також на клей.

Крім того не можна забувати і про властивості матеріалу, з якого будуть виготовлятися деталі, так як різні породи дерева ведуть себе по-різному в однакових умовах, мають різну твердість, зовнішній вигляд і т. д.

Ну і, звичайно ж, важливий фактор – це фінішне покриття, оскільки від цього великою мірою залежить зовнішній вигляд готового столу.

Для цього столика був обраний дуб, як найбільш доступний з наявних твердолистяних порід дерева. Дуб – твердолистяних крупнососудистая порода, має дуже красиву і виразну текстуру. І тому в якості фінішного покриття було обрано покриття в декілька шарів безбарвним лаком, як найбільш вигідно підкреслює всю природну красу і принадність цієї деревини з перламутровими переливами серцевинних променів.

Фото 2

Фото 3

Фото 4

Фото 5

Для даного проекту був обраний дуб. За попередніми розрахунками визначаємо приблизно необхідну кількість з урахуванням чорнового розкрою на заготовки. Вийшло три заготовки шириною приблизно 20 см, товщиною 30-35 мм і завдовжки 80-85 см (див. фото 6).

Фото 6

Дуже важливо при цьому бути впевненим у гарному якості відібраних заготовок – вони повинні бути добре просушенными (як мінімум два роки природної сушки), не мати тріщин і великих сучків, візуально вони повинні бути рівними і не мати помітних вигинів, не повинно бути гнилі і плісняви.

Крім того, для більшої стабільності площині майбутньої стільниці (щоб вона не вигиналася при зміні зовнішніх умов) для неї необхідно відібрати заготовки радіального розпилу. Це легко побачити на поперечному розрізі заготовок – річні шари мають бути розташовані під прямим кутом (або близьким до нього, див. фото 7).

Фото 7

Тепер з допомогою довгої металевої лінійки, рулетки і олівця розмічаємо заготовки для чорнового розкрою (див. фото 8). Заболонь (світлі ділянки деревини у кори) необхідно обрізати як непридатні до використання.

Фото 8

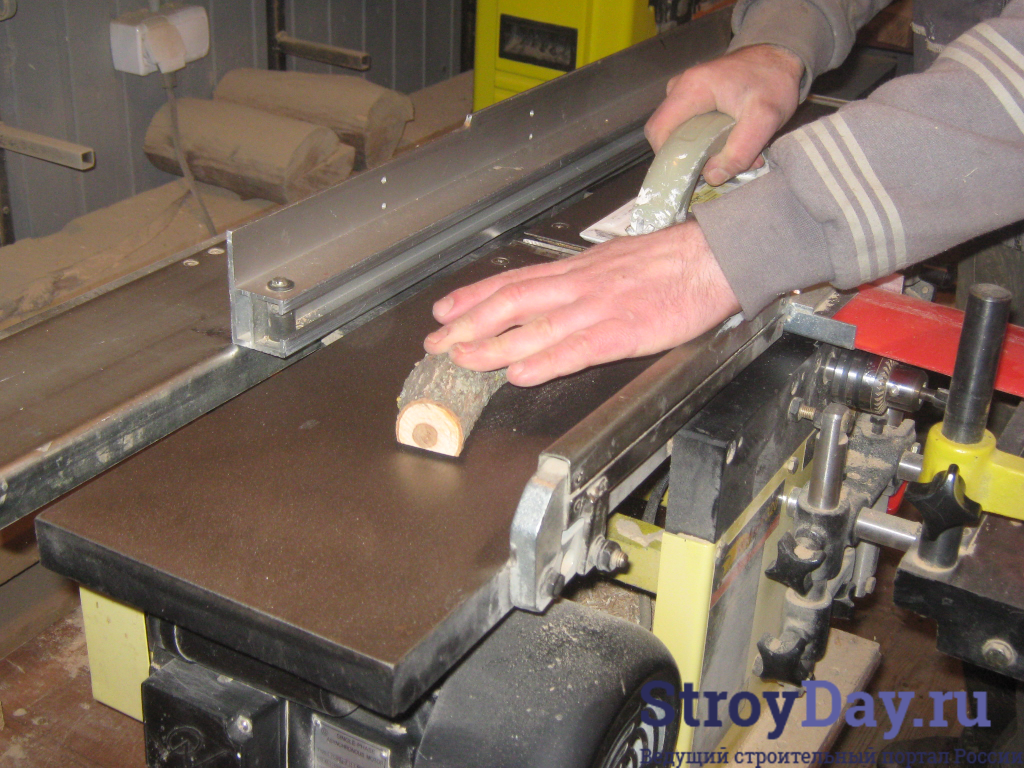

За допомогою універсального верстата розрізаємо відібрані заготовки по заздалегідь нанесеною попередньої розмітки. Для початку вирівнюємо струганням одну з бічних кромок на кожній заготівлі. (див. фото 9).

Фото 9

…і, виставивши бічний упор, розрізаємо на заготівлю ділянки для подальшого склеювання (див. фото 10). Ширина ділянок повинна бути приблизно 1,5-2 товщини ділянки, тобто близько 6-7 див.

Фото 10

Розподіляємо ділянки для склеювання заготовок деталей стільниці, опорної ноги і перехідного елемента (див. фото 11). Так як чотири опори мають криволінійну однакову форму, то для них залишаємо цілісну заготовку, щоб було менше відходів.

Фото 11

Нарізали на верстаті одну з площин кожної ділянки (див. фото 12).

Фото 12

І тепер, за допомогою рейсмусового верстата (див. фото 13-2), нарізали протилежні площині ділянок – в результаті вони стають паралельними, рівними і однакової товщини, що дуже важливо, зручно і набагато спрощує подальший процес обробки (див. фото 13).

Фото 13-2

Якщо немає такого верстата, то не біда – цю операцію можна замінити струганням на універсальному верстаті або на фуганку. Але потрібно не забувати частіше робити заміри для контролю товщини.

Фото 13

В результаті ми маємо одну велику і широку заготовку для чотирьох опор, три ділянки для квадратної заготовки опорної ноги і п’ять ділянок для стільниці і перехідного елемента (див. фото 13).

Приступаємо до склеювання заготовок.

Для початку готуємо до склейці стільницю – відрізаємо від ділянок необхідну кількість відрізків, щоб набрати потрібну нам ширину щита (діаметр-430 мм), плюс 2-3 см припусків на подальшу обробку. Отже, для ширини щита 455 мм відрізаємо 7 ділянок по 65 мм шириною кожна. Розклавши ділянки в потрібному нам порядку, робимо відмітку двома збіжними лініями – щоб згодом не переплутати ділянки місцями (див. фото 14).

Фото 14

Готуємо бічні крайки ділянок до склейці – доводимо їх до строго прямого кута струганням на верстаті по виставленому за допомогою косинця бічного упору (див. фото 15 і 16).

Фото 15

Фото 16

Перевіряємо на відсутність зазорів у місцях примикання… (див. фото 17)

Фото 17

… розкладаємо ділянки на підготовлених заздалегідь трубних струбцинах і знежирюємо склеювані поверхні ацетоном… (див. фото 18)

Фото 18

…наносимо тонким валиком клей з тюбика… (див. фото 19)

Фото 19

…притираем ділянки між собою зворотно-поступальними рухами до тих пір, поки клей рівномірно виділиться з клейового шва… (див. фото 20)

Фото 20

…і затягуємо склеєний щит струбцинами через дерев’яні підкладки (щоб більш рівномірно розподілити тиск) – але не варто дуже старатися, інакше з клейового шва видавиться багато клею і склеювання буде ненадійною (див. фото 21).

Фото 21

Залишаємо щит затиснутим протягом двох-трьох годин, а поки займемося склеюванням заготовки для опорної ноги. Тут все те ж саме, відмінність тільки в нанесенні клею – після знежирення ацетоном наносимо клей… (див. фото 22)

Фото 22

… рівномірно розподіляємо його шпателем по всій площині (див. фото 23)…

Фото 23

… і рівномірно затягуємо струбцинами. Так як площа склеювання велика і потрібно забезпечити необхідний тиск (12-14 кгс/кв. см), то двома-трьома струбцинами не обійтися (див. фото 24).

Фото 24

Через два-три години знімаємо тиск струбцин, зчищають металевим шпателем виділився і затверділий клей (див. фото 25) і залишаємо склеєні заготовки для просушки – волога з клею повинна рівномірно розподілитися і заготовки повинні добре від неї просохнути і стабілізуватися протягом одного-двох днів.

Фото 25

Після просушування і витримки можна приступати до обробки склеєних заготовок.

Выстрагиваем дві суміжні пласті заготовки для опорної ноги таким чином, щоб між ними був суворо прямий кут (див. фото 26).

Фото 26

Потім за допомогою того ж рейсмусного верстата, використовуючи дві вистругані до цього під прямим кутом суміжні пласти в якості базових, выстрагиваем дві інші сторони, поки не вийде квадратна заготівля перетином 80*80 мм (див. фото 27 і 28).

Фото 27

Фото 28

При відсутності рейсмусного верстата, цю операцію можна замінити тим же струганням на фуганку, кожен раз притискаючи до бічного упору одну з вже выстроганных сторін. Але, знову ж таки, необхідно частіше контролювати товщину заготовки.

Склеєний щит для стільниці обробляємо електрорубанком (див. фото 29), так як його ширина 450 мм не дозволяє обробити його в рейсмусном верстаті, що було б, звичайно ж, набагато швидше, зручніше і точніше.

Фото 29

Обов’язково в процесі обробки перевіряємо рівність площини щита у всіх напрямках металевою лінійкою і товщину штангенциркулем. Товщина щита доводимо приблизно до 24-27 мм (див. фото 30 і 31).

Фото 30

Фото 31

Тепер приступаємо до найбільш складного, але не менш цікавому, етапу – точіння опорної ноги на токарному верстаті.

Розмічаємо центри з обох сторін квадратної заготовки – вони будуть на перетині діагоналей (див. фото 32) і встановлюємо заготівлю центри токарного верстата, міцно її затискаючи (див. фото 33).

Фото 32

Фото 33

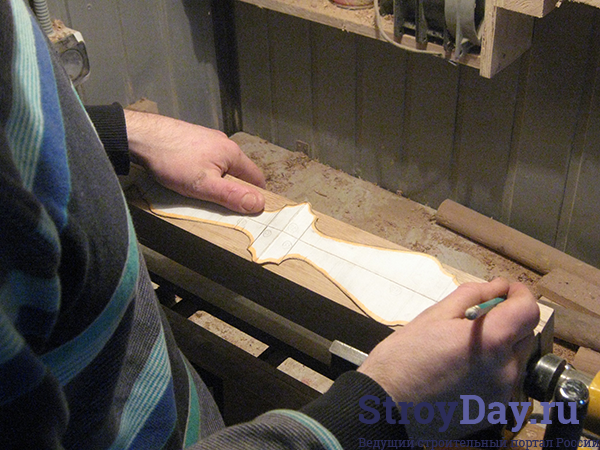

Переносимо на заготівлю контрольні точки з раніше вирізаного шаблона (див. фото 34). Особливо приділяємо увагу місцю кріплення чотирьох опор – так як заготівля в цьому місці повинна залишитися квадратної.

Фото 34

Спочатку необхідно з квадратної заготовки виточити простий циліндр. Для попередньої обробки використовуємо напівкруглий різець для чорнової обробки (див. фото 35). Обороти встановлюємо найменші – приблизно 600-800 об/хв. – так як заготівля досить масивна і необхідно знизити вібрацію від неї для зручності і безпеки обробки (див. фото 36).

Фото 35

Фото 36

Після чорнової обробки заклеюємо малярським скотчем частину заготовки, яка повинна залишитися квадратної – щоб уникнути відколів на кутах, і заново розмічаємо контрольні точки на циліндричній частині заготовки (див. фото 37).Обороти тепер можна і встановити високі – близько 2000 об./мін., завдяки високим обертам і гостро-заточеним різцям обробка буде йти чистіше і якісніше.

Фото 37

У верхній частині заготовки (яка на фото праворуч) формуємо циліндричний шип довжиною 40 мм і діаметром 35 мм – для кріплення стільниці.

Тепер, використовуючи відрізний різець товщиною 4 мм (див. фото 38), робимо в заготівлі проточки в зазначених місцях на необхідну глибину (див. фото 39).

Фото 38

Фото 39

Діаметр заготовки в місцях проточек контролюємо штангенциркулем (див. фото 40), потрібні нам значення беремо, вимірюючи в цих точках шаблон і додаємо 2-3 мм до цього діаметру на припуск подальшої обробки.

Фото 40

І після усіх цих підготовчих операцій приступаємо до поступового формування профілів решти. Використовуємо в роботі напівкруглий різець, простий різець-косяк, відрізний різець і циклічний (див. фото 41, 42, 43 і 44).

Обробку необхідно вести акуратно і не поспішаючи, кожен раз звіряючись з шаблоном. Особливої точності не потрібно, звичайно ж, і по більшій частині можна довіритися своєму окоміру. Але при цьому потрібно пам’ятати, що відхилення в діаметрі на 3-4 мм можуть істотно змінити остаточний вигляд деталі, та іноді не в кращий бік.

Фото 41

Фото 42

Фото 43

Фото 44

Довжину залишилася квадратної частини вимірюємо посередині – вона має бути не меншою, ніж ширина опор у місці їх кріплення до витонченої нозі (див. фото 45).

Фото 45

За допомогою наждачного паперу різної зернистості – спочатку великої (80-120 од.), а потім більш дрібної (180-220 од.) – шліфуємо деталь на середніх обертах (порядка1200-1500), щоб не було пріжогов (див. фото 46 і 47). При цьому особливо ретельно треба шліфувати торці, а шпилька для кріплення стільниці не шліфувати зовсім.

Фото 46

Фото 47

І останній момент – якщо все ж на кутах з’явилися невеликі сколи або вириви волокон, то квадратну частину можна злегка прострогать зі всіх сторін (див. фото 48).

Фото 48

Приступаємо до виготовлення опор для ноги.

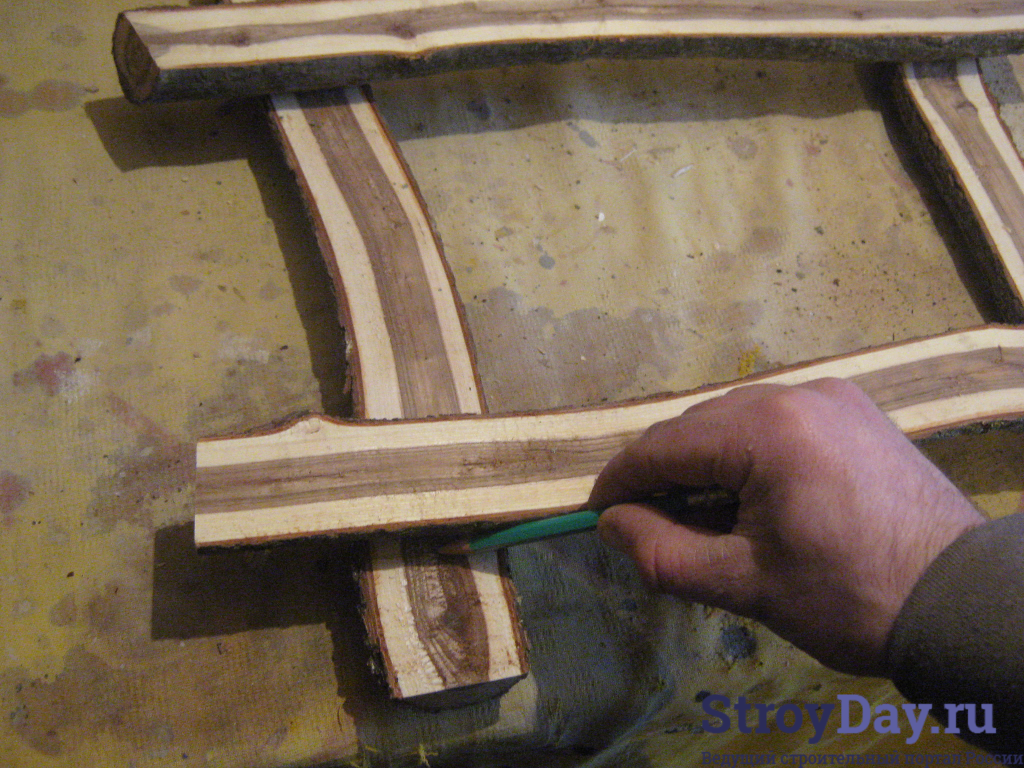

На широкій заготівлі з допомогою шаблону розмічають простим олівцем контури чотирьох опор, причому розміщуємо їх таким чином, щоб їх осьова лінія йшла вздовж волокон – таким чином опора не зламається при навантаженні на неї. Ну і при розмітці не забуваємо, звичайно ж, про раціональне використання матеріалу (див. фото 49 і 50).

Фото 49

Фото 50

Вирізаємо опори по розмітці електролобзиком, лінію реза ведемо в 2-3 мм від розмітки (див. фото 51 і 52). Заготівлю надійно і міцно фіксуємо швидкозажимний струбциною.

Фото 51

Фото 52

Одну з опор будемо використовувати в якості шаблону, тому з допомогою стрічкової шліфувальної машинки вирівнюємо бічні кромки (див. фото 53).

Фото 53

Після цього на двосторонній скотч приклеюємо зверху наступну опору (див. фото 54), встановлюємо в ручну фрезерну машинку кромочную (копіювальний) фрезу з нижнім підшипником і фрезеруем по черзі крайки на трьох опорах (див. фото 55, 56 і 57), тим самим всі чотири опори мають однакову форму.

Фото 54

Фото 55

Фото 56

Фото 57

Залишилося вирізати стільницю і перехідний кріпильний елемент.

По косинцю розмічаємо одну з осьових ліній, знаходимо центр і за допомогою циркуля розмічаємо окружність діаметром 420 мм (див. фото 58).

Фото 58

Вирізаємо електролобзиком коло по розмітці з припуском 2-3 мм (див. фото 59 і 60).

Фото 59

Фото 60

Фрезерною машиною з встановленою копіювальною фрезою і простим циркульним пристосуванням формуємо у стільниці рівну кромку – так як вирізати рівний коло електролобзиком дуже важко і незмінно будуть присутні нерівності і перекоси (див. фото 61 і 62).

Після цього фрезеруем стільницю з нижньої сторони профільної фрезою (див. фото 63), а з верхньої сторони просто заокруглюємо, використовуючи фрезу для скруглення.

Фото 61

Фото 62

Фото 63

Маленький перехідний елемент робимо за тим же принципом – розмічаємо окружність діаметром 220 мм на заготівлі завтовшки 25 мм (див. фото 64) і вирізаємо по розмітці коло з невеликим припуском (див. фото 65).

Фото 64

Фото 65

Після цього необхідно виконати профілювання крайки. Так як фрез з таким профілем відсутні, то було вирішено зробити це іншим, більш оптимальним і простим способом – а саме використовуючи токарний верстат і одне з пристосувань для нього – планшайбу. Прикрутивши заготовку до планшайбі саморізами, закріплюємо її в центрах і виконуємо обробку профілю (див. фото 66). Використовуємо для цього жолобчастим і відрізні різці. Обробка виконується на малих обертах (близько 800-1000 об./мін.), так як діаметр заготовки великий і в місці різання буде велика лінійна швидкість – що загрожує перегрівом ріжучої кромки різців та їх псуванням, відповідно. Після цього шліфуємо поверхні.

В результаті ми отримуємо готову, вже відшліфовану деталь з потрібним профілем (див. фото 67).

Фото 66

Фото 67

Після цього електродрилем зі свердлом Форстнера діаметром 35 мм свердлимо в центрі наскрізний отвір для з’єднання з витонченою ногою (див. фото 68). У центрі стільниці свердлимо глухе отвір такого ж діаметру 35 мм на глибину 20 мм (див. фото 69).

Фото 68

Фото 69

Тепер приступимо до виготовлення самого складного і найважливішого конструктивного елементу – це вузол з’єднання витонченою ноги і чотирьох опор.

Вибір типу цього з’єднання обумовлений його міццю й надійністю кріплення. Навіть незважаючи на те, що столик сам по собі не несе велике навантаження, таке з’єднання послужить запорукою довговічності конструкції, оскільки воно міцне навіть без склеювання.

Знову ж найголовніше – це точна розмітка гостро заточеним олівцем та акуратне виконання робіт.

Глибина паза і висота шпильки повинні бути практично однаковими – висота шпильки може бути на частку міліметра менше, щоб не було заклинювання.

Всі операції можна легко та зручно виконати за допомогою фрезерної машинки, закріпленої в стіл подобу фрезерного столу (див. фото 70). Вильотом фрези регулюється глибина паза і висота шпильки, що дуже зручно, так як вони в цьому випадку виходять однаковими.

Фото 70

Фото 71

Встановивши висоту фрези і закріпивши бічні упори з дерев’яних брусків, приступаємо до фрезеруванні (див. фото 72 і 73).

Фото 72

Фото 73

Аналогічним чином, помінявши лише положення бічних упорів і не змінюючи висоти фрези, робимо шипи на чотирьох опорах (див. фото 74 і 75).

Фото 74

Фото 75

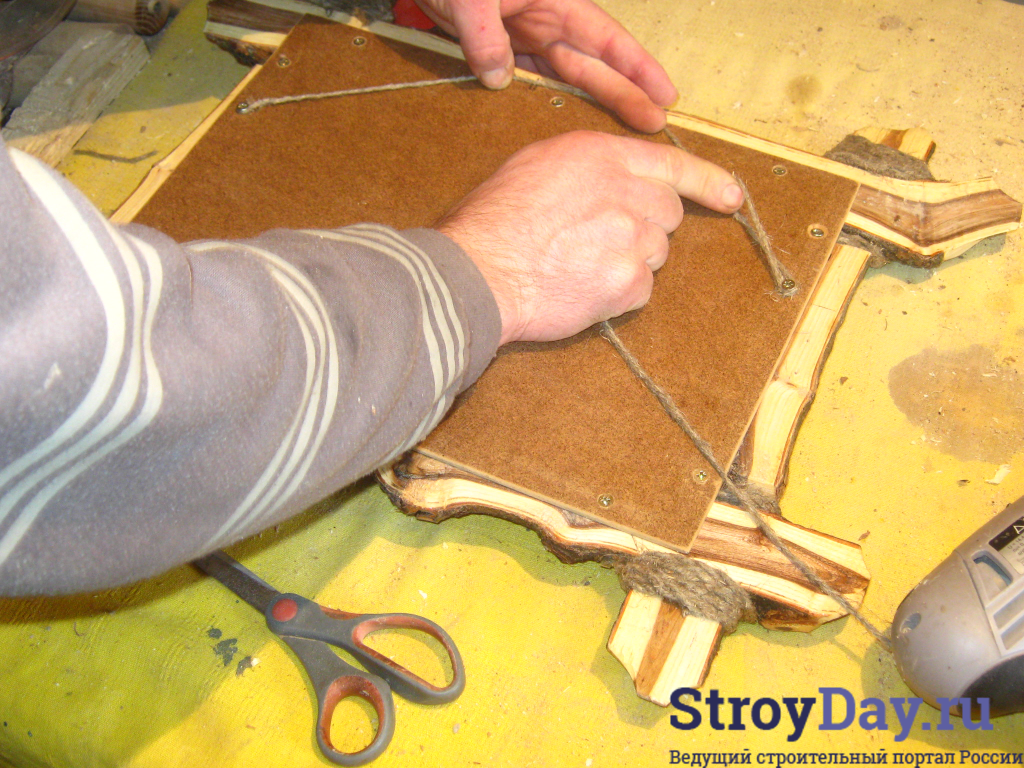

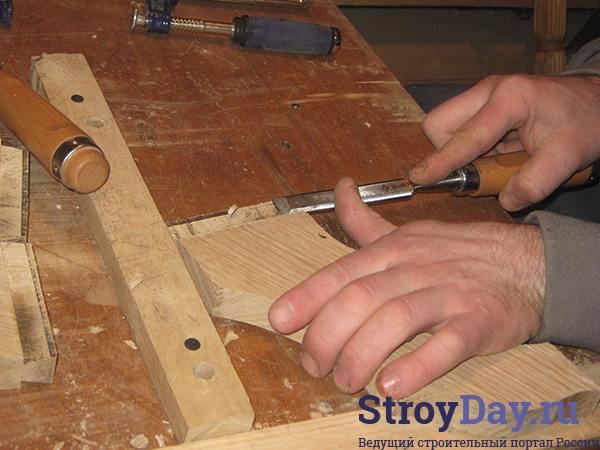

Краї вирізаних пазів рівне підрізаємо вузькою стамескою (див. фото 76).Припасування здійснюємо широкої гостро-заточеною стамескою (див. фото 77). Шип повинен щільно, але вільно, входити в паз.

Фото 76

Фото 77

Шип на опорі підрізаємо в довжину у верхній частині так, щоб верх опор був на одній лінії, а їх нижні частини закінчувалися на зрізі ноги (див. фото 78 і 79).

Фото 78

Фото 79

Після підгонки обов’язково перевіряємо, щоб конструкція не хиталася – в іншому випадку необхідна підгонка до тих пір, поки не буде хитання (див. фото 80). Щоб згодом при остаточній збірці не переплутати деталі місцями, помічаємо їх з внутрішньої сторони пазів і шпильок парними цифрами.

Фото 80

Фрезерною машиною заоваливаем крайки на деталях (див. фото 81 і 82) і робимо пробну збірку (див. фото 83).

Фото 81

Фото 82

Фото 83

Переконавшись у правильності складання і точності підгонки, приступаємо до шліфування і нанесення фінішного покриття.

Всі площини шліфуємо стрічкової шліфмашинки (120 од.) (див. фото 84 і 85). Після цього усі площини шліфуємо вручну шкуркою більш дрібної зернистості (180-220 од.). Можливі невеликі тріщини, подряпини або вм’ятини закладаємо шпаклівкою по дереву (приблизно на тон темніше) і після висихання знову шліфуємо це місце.

Фото 84

Фото 85

Бічні кромки шліфуємо нарізаними смужками, закріплюючи деталі струбцинами (див. фото 86 і 87).

Фото 86

Фото 87

Приклеюємо з нижньої сторони стільниці перехідний елемент, поєднавши просвердлені раніше отвори по центру деталей (див. фото 88). Напрям волокон у двох деталей повинно бути взаємно перпендикулярним – щоб в якійсь мірі стримувати можливе жолоблення стільниці.

Фото 88

Після ретельного шліфування приступаємо до нанесення фінішного покриття – безбарвного лаку.

Вибір матеріалів на цьому ринку величезний. Найпростіший варіант – алкідно-уретановий лак паркетний або просто масляний лак. Його перевага – у простоті нанесення. Так як у нього час висихання близько доби, то при нанесенні сліди від щітки встигають розтектися, і покриття виглядає цілком прийнятно.

Перший шар наносимо більш рідким, розведеним лаком щіткою з довгим і м’яким ворсом. Після висихання (близько доби) ретельно шліфуємо всі деталі дрібним наждачним папером і наносимо ще один або два шари лаку нормальної консистенції.

Фото 89

Після висихання збираємо всі деталі на клею з раніше нанесеним мітках – і на цьому все – столик готовий (див. фото 90).

Фото 90