Досить часто зустрічається у мережі питання — газобетон або пінобетон що краще? Чому він так хвилює власників ділянок, які розробляють проект майбутнього будинку і визначаються з вибором матеріалів для його зведення? Наскільки принципова різниця між цими дуже схожими матеріалами?

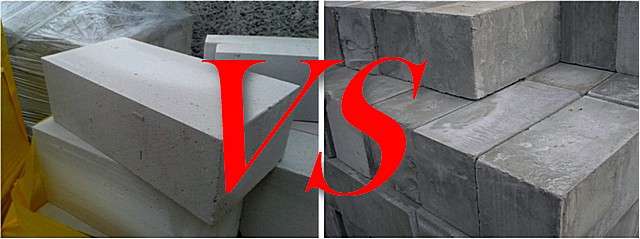

Газобетон або пінобетон що краще

Необхідно відразу зазначити, що як газобетон, так і пінобетон відносяться до групи ніздрюватих бетонів, тобто будматеріалів, мають в своєму структурному будові безліч дрібних повітряних порожнин, що знижують щільність і підвищують термоізоляційні якості блоків. Їх об’єднує загальним поняттям «газосиликаты». Тим не менше, ці матеріали все ж значимо відрізняються один від одного своїми характеристиками, які слід вивчити, перш ніж зупинити свій вибір на якомусь одному.

Зміст статті

- 1 Виробництво будматеріалів з ніздрюватих бетонів

- 1.1 Виготовлення газобетону

- 1.2 Виготовлення пінобетону

- 2 Характерні особливості матеріалів

- 3 Вимоги до кладки матеріалів та обробці поверхонь

- 4 Вартість газосилікатних будматеріалів

- 4.1 Калькулятор розрахунку необхідної кількості газосилікатних блоків для зведення стін або перегородок

- 5 Відео: Про газобетоні – без прикрас

Зміст

Виробництво будматеріалів з ніздрюватих бетонів

Щоб розібратися у відмінностях газобетону і пінобетону, для початку варто розглянути технологію їх виробництва. Справа в тому, що саме під час виготовлення матеріалу формуються його специфічні якості.

Виготовлення газобетону

Газобетон є штучно створеним мінералом, що мають однорідну комірчасту структуру.

Газобетонні блоки зазвичай відрізняє однорідний світлий, навіть з невеликим блакитно-сірим відливом колір

Завдяки своїй будові, газобетонні блоки обличаются невеликою вагою, тому будівництво стін будинку або інших споруд цілком можуть бути проведені без залучення підйомної техніки. Блоки добре піддаються обробці, і при необхідності зменшити їх розмір — матеріал, який легко розпилюється ручною ножівкою. У ряді випадків для прискорення цього процесу може бути використана «болгарка» або ж електричний лобзик.

При необхідності розкрою газобетонних блоків цілком можна обійтися звичайною ножівкою

Процес виготовлення газобетонних блоків полягає в наступному:

- Підготовлені в певних пропорціях матеріали (пісок, цемент, вапно) засипаються, і перемішуються в сухому стані в спеціальному змішувачі протягом 4÷5 хвилин. Потім туди додається суспензія алюмінієвої пудри, виготовлена на водній основі.

- У процесі перемішування вапно вступає в активну реакцію з алюмінієм, в результаті якої утворюється водень у вільному стані. Завдяки надмірного газоутворення по всьому об’єму суміші, в сировинний масі з’являються бульбашки, які мають розмір від 0,5 до 2 мм, які розподіляються рівномірно в розчині.

- Готовий розчин заливається в заздалегідь розігріті до 40 градусів спеціальні форми. Заливка здійснюється приблизно на ½ об’єму ємності форми.

- Після того як розчин буде залитий у форму, його відправляють в камеру дозрівання, де відбувається остаточне порообразование, в результаті чого маса в обсязі зростає практично вдвічі і набирає транспортну міцність. Для активізації реакції в розчині і кращого розподілу складу форми піддаються вібраційним навантаженням.

- Після досягнення розчином попереднього затвердіння, з допомогою натягнутих дротяних струн з поверхні застиглої маси зрізаються утворилися нерівності.

- Після заливки, камери дозрівання готовий масив відправляється на лінію різання.

- Наступним етапом робіт отверділі вироби направляють в автоклав.

Газобетон часто позначають абревіатурою АГБ, тобто автоклавний газобетон, так як його виробництво здійснюється з допомогою цього обладнання А сам автоклав, образно кажучи, являє собою своєрідну «скороварку» великих розмірів, в якій нагнітається, а потім підтримується тиск в 12 атмосфер і температура 185÷190 градусів. В такій атмосфері газобетонні заготовки знаходяться протягом 12 годин.

У таких містких автоклавах, при певному барическом і температурному режимі, відбувається дозрівання сформованих і нарізаних газобетонних блоків

- Після дозрівання в автоклаві, блоки додатково поділяють, так як в процесі їх обробки вони можуть в деяких місцях з’єднатися.

- Далі, готові вироби упаковуються в термозбіжний матеріал або ж поліетилен — це необхідно для збереження певної вологості в структурі газобетону до початку будівництва.

Ретельна упаковка готових газобетонних блоків – аж ніяк не тільки «маркетинговий хід» виробника, а важлива вимога технології зберігання матеріалу

- Готовий матеріал може зберігатися до вступу на будівельні майданчика протягом двох – трьох років.

Тут необхідно уточнити, що газобетон виготовляється і не автоклавним способом. У цьому варіанті виготовлення твердіння розчину здійснюється в природних умовах, тому для виготовлення блоків не потрібно сучасне високотехнічне обладнання.

Однак, такий матеріал не буде володіти тими характеристиками, які заявляють виробники автоклавного газобетону. Усадка матеріалу в процесі експлуатації побудованого будинку буде складати 3÷5 мм/м, в той час як блоки, що пройшли обробку потрібної температурою і тиском мають показники всього 0,3÷0,5 мм/м. Якщо порівнювати міцність, то цей параметр в автоклавних блоків становить 28÷40 кгс/м2 проти виробів, виготовлених неавтоклавным способом, які мають значення 10÷12 кгс/м2.

Так що при виборі газобетонних блоків ніколи не зайвим буде уточнити — за якою технологією він зроблений.

Виготовлення пінобетону

Виготовлення пінобетонних блоків відбувається за більш простої технології. Проте, для отримання продукту з високими характеристиками, необхідно використання якісних матеріалів.

Пінобетон, так само, як і газобетон, має однорідну пористу структурну будову, яке формується шляхом штучного створення в суміші повітряних бульбашок. Цього ефекту досягають за рахунок використання спеціальних речовин, що входять до складу піноутворювача.

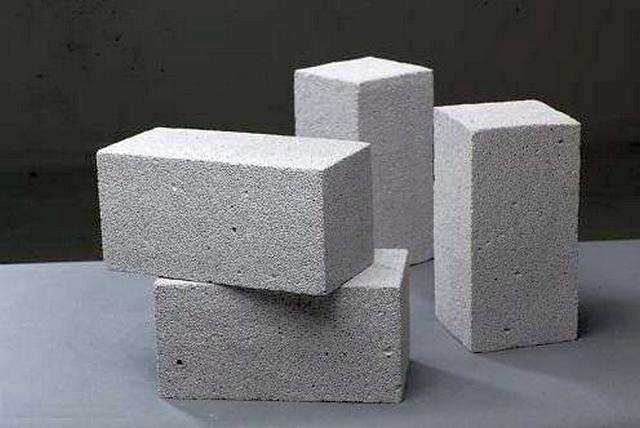

Навіть візуально досвідченому оку помітна відмінність: в кольорі пінобетону більш виразно проглядається наявність цементу – вони «посерее».

Існує два способи виготовлення піноблоків — це касетний і распилочный. Касетний спосіб передбачає розливання готового розчину в окремі форми. А распилочная технологія, стало бути, полягає в процесах заповнення сумішшю одній великій ємності, а після її затвердіння — розкрою цього отриманого масиву на окремі блоки потрібних розмірів.

Отже, для виготовлення пінобетону використовується цемент марок М400÷М500, очищений від глиняних домішок пісок, сертифікований піноутворювач, хлористий кальцій і вода. Піноутворювач в основному і визначає якість піни, тому для виготовлення блоків використовується ретельно дозований апробований складу. Неякісне піноутворення здатне не тільки загальмувати, але і навіть повністю зупинити процес твердіння готового розчину. Крім цього, склад піноутворювача повинен відповідати вимогам санітарно-гігієнічних норм, тобто він не може містити токсичних компонентів.

Виробничий процес виготовлення блоків касетним способом включає наступні етапи.

- Першим кроком замішується цементно-піщаний розчин. Його приготування особливо не відрізняється від замішування звичайного бетону.

- Далі, в бетонний розчин додається піноутворювач, після чого весь склад добре перемішується до однорідного стану. Важливо домогтися необхідного залучення повітря для якісного утворення піни.

Заповнення форм спіненим бетонним розчином в умовах невеликого напівкустарного виробництва

- Наступним етапом спінений бетонний розчин під напором заливається у форми.

- Твердіння пінобетону відбувається в природних умовах, але тривалість цього процесу, на відміну від звичайного бетону, в два рази більше. Щоб пінобетону набрати остаточну міцність потрібно навіть кілька місяців. Якщо твердіння проходить при температурі нижче +10 градусів, то процес займе набагато більше часу. На виробничій лінії блоки можна витягувати з форм тільки через два — три дні. Щоб прискорити процес затвердіння, в розчин додається хлористий кальцій в обсязі 1÷2% від кількості цементу, задіяного в суміші.

Другий варіант пінобетонних блоків, так само, як і газобетонних, виробляють методом розрізування або розпилювання. Різка готового пінобетону за лінійними розмірами проводиться за допомогою спеціального обладнання.

Цей варіант технології виготовлення піноблоків має низку переваг, до яких відносять наступні:

- Грані і кути блоків мають чітку геометрію, без сколів і вад, завдяки чому скорочуються трудовитрати на їх «товарну» обробку.

- Ідеальна геометрія спрощує кладочні роботи при будівництві стін.

- На поверхнях блоків немає мастила, якою змазують кожну з форм при заливці в них бетону. Такий підхід істотно покращує адгезію матеріалу з кладочним розчином, а також з обробним матеріалом.

- Є можливість нарізати блоки різних параметрів, так як обладнання можна налаштувати на необхідний крок.

Саме ці фактори сприяють тому, що багато виробників переходять на цю технологію виробництва піноблоків.

Отже, підкреслимо принципову різницю у виготовленні газобетону і пінобетону:

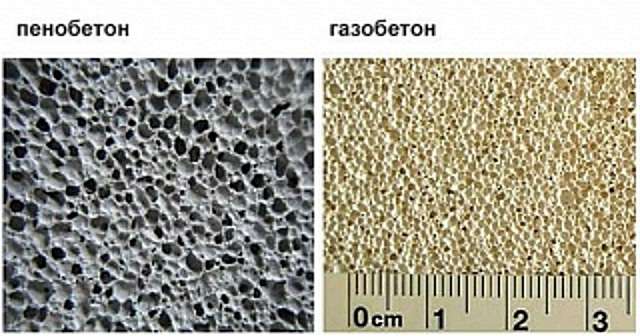

— Газобетон – пориста структура забезпечується активним виділенням газу, спричиненого запущеною хімічною реакцією. Утворився газ прагне вибратися на поверхню, пробиваючи собі дорогу», що обумовлює відкритий, неізольований характер осередків. Збільшення до заданого обсягу відбувається після заповнення форм.

— Пінобетон – пориста структура забезпечується за світло утворення піни з залученням повітря (щось схоже відбувається при користуванні милом або миючими засобами). Пухирець виходить ізольованим від «сусідів», тобто створюється закриточарункова воздухонаполненная структура. Розчин відразу досягає потрібного обсягу, і після заливки у форми може, скоріше, кілька просісти, ніж піднятися.

Характерні особливості матеріалів

В цьому розділі спробуємо в порівнянні розглянути особливості матеріалів, що зумовлені специфікою їх провадження, і говорять про деякі їх переваги і недоліки.

Давайте порівняємо деякі характеристики газобетону і пінобетону

- Для початку – про якість самих виробів. Безумовно, не можна розписуватися за все х виробників, і за всі партії матеріалу, але тим не менш…

— Виробництво газобетонних блоків в більшості випадків здійснюється в заводських умовах, так як для цього процесу необхідне спеціальне обладнання. Стало бути, ведеться контроль за технологією виробництва.

— Пінобетонні ж вироби можуть бути виготовлені на високотехнологічному обладнанні, так і в практично кустарних умовах. Природно, дуже часто при цьому повністю відсутній належний контроль за тим, як виготовляється розчин, який матеріал застосовується для замішування суміші, не витримуються встановлені технологією терміни дозрівання пінобетону.

Відмінність пористої структури пінобетону і газобетону

- Щільність матеріалів. Структурна щільність пінобетону і газобетону класифікується маркою матеріалу. Для обох матеріалів цей параметр коливається від 300 до 1200 кг/м3.

Необхідно пам’ятати, що чим вище щільність матеріалу, тим нижче його теплоізоляційні якості, відповідно, вище теплопровідність. Щільність газосиликатов, що належать до термоізоляційним, не перевищує марки 600. Далі йдуть термоизоляционно-конструкційні і конструкційні блокові вироби. Конструкційні блоки високої щільності виготовляються для об’єктів спеціального призначення.

- Міцність на стиск. Міцність піноблоків може змінюватись і становитиме 0,75÷12,5 кг/см2, а у газобетону цей показник знаходиться в діапазоні 1,5–3,5 кг/см2. конкретне значення залежить від марки за щільністю.

Газобетон має однакову міцність по всьому блоку. А піноблоки можуть володіти і неоднорідною внутрішньою структурою — з-за нерівномірного розподілу піноутворювача при замішуванні розчину. Обидва матеріали мають низьку міцність на згин. Тому якщо вони вибираються для будівлі будинку, особливі вимоги висуваються до надійності і стабільності фундаментної основи — необхідно запобігти нерівномірну усадку будівлі.

- Дозрівання (набір міцності). Газобетон. за рахунок особливостей хімічного складу і автоклавної обробки, досягає максимальної міцності вже на перших стадіях виготовлення. А ось у міру зберігання, а також експлуатації зведених стін, вона стає нижче.

Пінобетон набирає необхідну міцність після закінчення 28 діб з моменту виготовлення — цей фактор дуже важливий для початку будівельних робіт. Щоб бути впевненим у тому, що матеріал має гарну міцність, рекомендовано придбати блоки заздалегідь, за місяць до початку будівництва і зберігати його на місці. Стіни, зведені з свіжого пінобетону, не набрав міцність, після побудови дадуть значну усадку і можуть піти тріщинами. Якщо будинок побудований з піноблоків, вже набрали потрібну міцність, то вона буде збільшуватися в процесі його експлуатації — ніж стіни з цього матеріалу старше, тим міцніше.

- Розміри блоків

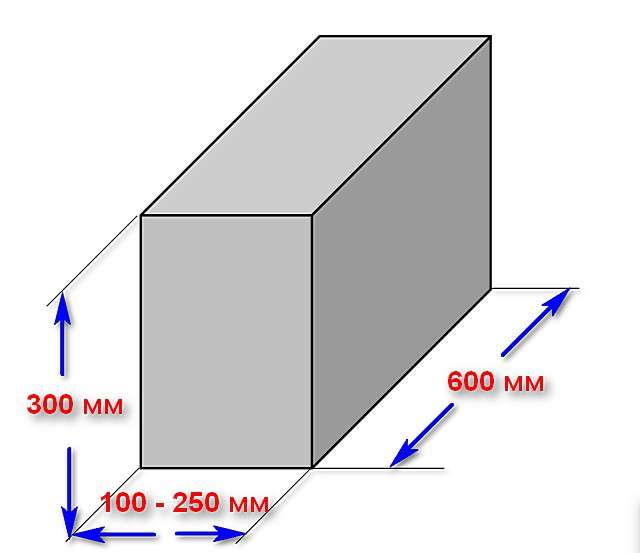

Про розмірах як одних, так і інших блоків не можна сказати однозначно, так як кожен виробник може виготовляти їх у різних лінійних параметрів. Хоча існують певні стандарти. Для кладки зовнішніх стін найчастіше використовуються блоки 200×300×600 мм, а для внутрішніх перегородок — вироби розміром 100×300×600 мм.

Найбільш часто застосовуваний розмір газосилікатних блоків по довжині і висоті. Товщина ж може змінюватись

Товщинами в 200 і 100 мм асортимент, до речі, не обмежується. Нижче в таблиці наведені та інші розміри стандартних блоків.

| Лінійні параметри блоків, мм | Кількість блоків у 1 м3, шт | Кількість виробів на піддоні, шт |

|---|---|---|

| 100×300×600 | 55 | 80 |

| 120×300×600 | 46 | 64 |

| 150×300×600 | 37 | 48 |

| 200×300×600 | 27 | 40 |

| 250×300×600 | 22 | 32 |

Маса виробів з пінобетону і газобетону практично однаковий, і вагові відмінності блоків залежать від марки матеріалу. У таблиці нижче для довідки вказана маса стандартних стінових та перегородкових блоків:

| Розміри блоків, мм | D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 |

|---|---|---|---|---|---|---|---|---|---|---|

| 200×300×600 | 11.7 | 15.6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| 100×300×600 | 5.8 | 7.8 | 9.7 | 11.7 | 13.6 | 15.8 | 17.8 | 19.8 | 21.8 | 23.8 |

Щоб знати точні розміри матеріалу, їх необхідно запитати у виробника, у якого планується закупити будматеріали. Доромі вказаних в таблиці розмірів, можуть виготовлятися і інші варіанти. Відповідно, від лінійних розмірів буде залежати і вага блочної продукції.

- Якість і точність лінійних форм. Матеріали, виготовлені способом нарізки або розпилювання, мають більш точні розміри — це стосується як піноблоків, так і газоблоків. Ця якість дозволяє скоротити товщину кладки шва до мінімуму, буквально до 2—3 мм. Дуже корисна якість, так як кладочні шви стають містками холоду, так як розчин має значно більш високий коефіцієнт теплопровідності.

Чим правильніше «геометрія» блоків – тим тонше кладочні шви і, відповідно, менше «містки холоду»

- Вологопоглинання. У зв’язку з тим, що газобетон має структурну будову з відкритими порами, він є гігроскопічним матеріалом, тобто добре всмоктує вологу. На відміну від газобетону, пінобетон вбирає вологу в 8÷9 разів менше.

Порівняльний тест – газобетон значно наситився вологою, тоді як пінобетон «веде себе» в цьому питанні значно краще

Так якщо опустити два матеріалу у воду на деякий час, то газобетон вбере вологи на 45÷47% від загального обсягу блоку, в той час, як пінобетон зволожиться не більше, ніж на 5%. Цей спосіб можна використовувати для точного визначення, який матеріал пропонує продавець, так як на перший погляд іноді визначити неможливо, що це — газобетон або пінобетон.

Газобетон стане значно важче, пінобетон практично не змінить своєї маси. Природно, в умовах торгової точки перевірити матеріал буде важко, тому, щоб перевірити чесність продавця, варто придбати один блок, помістити його в домашніх умовах у воду, залишити на добу, а потім розколоти. Якщо це газобетон, то він буде просочений водою наполовину в глибину блоку. Пінобетон промокне не більш, ніж на 15÷20 мм.

При різкій зміні погоди, наприклад, якщо після довгих осінніх дощів, які наситять газобетон вологою, температура різко знизиться, волога в структурі матеріалу перетвориться в лід. У підсумку незахищена конструкція може покритися дрібними тріщинами. А такі пошкодження цілком здатні стати «початком кінця», тобто ерозії і руйнування стіни.

Зовнішні стіни з газобетону ні в якому разі не можна залишати надовго без необхідного захисту

Тому будинок, збудований з газобетону, необхідно відразу після застигання розчину покривати штукатурним шаром. Така обробка повинна захистити поверхні стін від проникнення вологи.

- Пористість матеріалів. Активне вологопоглинання газобетону пояснюється тим, що пори матеріалу залишаються відкритими. Часто його поверхню на зрізі нагадує губку. В пінобетоні утворюються закриті пори, що робить матеріал гідрофобним, і якщо його занурити в ємність з водою, він як поплавок буде тривалий час триматися на поверхні.

Закриточарункова структура пінобетону в розрізі

- Теплопровідність. При однаковій марці блочних виробів, вони мають різну теплопровідність. Так, газобетон є більш ефективним термоізоляційним, ніж пінобетон. Наприклад, для будинку, який планується звести в середній смузі Росії, досить буде товщини стін (якщо не використовувати інших термоізоляційних шарів), побудованих з блоків марки D 500 з газобетону — 450 мм, а ось з пінобетону вона повинна мати товщину не менше 600 мм

- Паропроникність. Високий рівень характерний для обох типів газосилікату, але все ж таки він неоднаковий. Паропроникність сприяє хорошому повітрообміну в приміщеннях будинку, в результаті чого на внутрішніх поверхнях стін не створюється сприятливе середовище для появи грибкових або пліснявих колоній.

Газобетон володіє більш високою проникністю. Вибудовуючи ж будинок з пінобетонних блоків, необхідно передбачити ефективну систему вентиляції, так як показник паропроникності у цього матеріалу дещо нижче.

У цій порівняльній таблиці представлені абсолютні різних параметрів газобетону та пінобетону. Орієнтуючись по них, можна визначити, який з цих матеріалів більше підходить на спорудження будинку:

| Найменування параметрів | Газобетон | Пінобетон |

|---|---|---|

| Піноутворюючі компоненти | Дрібнодисперсний алюміній і вапно. | Деревно-омилення смола, що відноситься до помірно небезпечних речовин. |

| Способи виготовлення | Нарізка блоків | Касетний і нарізний |

| Місце виготовлення | Тільки заводське виробництво | Заводське або кустарне виробництво |

| Структурна будова | Однорідно пористе з відкритими равноразмерными порами. | Неоднорідне пористе з закритими порами, з розкидом їх розмірів. |

| Щільність матеріалу, кг/м3 | 200÷1200 | 200÷1200 |

| Міцність на стиск, для марки D400, МПа | 2 | 1.2 |

| Час набору міцності з моменту виготовлення | Відразу, при застиганні | Не менш, ніж через 28 днів після виготовлення, з подальшим постійним набором міцності. |

| Морозостійкість, цикли | 25 | 35 |

| Коефіцієнт теплопровідності Вт/(м·K) | 0,1÷0,19 | 0,2÷0,36 |

| Водопоглинання, % за добу постійного контакту з водою. | До 47% | 0.05 |

| Точність лінійних розмірів | Мінімальні похибки | При розпилюванні цілого цілісного залитого блоку — мінімальні похибки, при виготовленні касетним способом — можливі суттєві вади «геометрії». |

| Усадка кладки, мм/м2 | 0.5 | 2÷3 |

| Паропроникність, мг/м×год×Па | 0,16÷0,23 | 0,9÷0,11 |

Вимоги до кладки матеріалів та обробці поверхонь

Крім характеристик кожного з матеріалів, необхідно володіти інформацією про особливості зведення стін і перегородок з блоків піно— і газобетону.

- Вимоги до фундаменту будівлі, що зводиться, як з пінобетону, так і газобетону, однакові, так як обидва матеріали мають невелику вагу. Однак, основа під стіни повинна бути достатньо міцною, тим більше що гігроскопічний газобетон, навіть закритий штукатурним шаром, при високій вологості повітря стає практично в два рази важче, що збільшує навантаження на фундамент. Хоча пінобетон і не змінює скільки-небудь істотно своєї ваги при намоканні, він, як і газобетон, досить крихкий матеріал, тому надійна основа для нього теж не буде зайвою.

Обов’язкова умова при зведенні будь-яких стін – отсечная горизонтальна гідроізоляція між фундаментом і кладкою

Горизонтальна поверхня фундаменту обов’язково повинна бути покрита гідроізоляційним шаром. Так можна захистити матеріал кладки від капілярного надходження в нього вологи з боку бетонної основи, яка безпосередньо контактує з вологим грунтом. В якості гідроізоляції найчастіше використовується всім відомий руберойд, укладається на нанесену на бетонну поверхню бітумну мастику.

- Різка, висвердлювання отворів, штроблення пористих матеріалів проводиться однаково — розрізання може бути здійснено за допомогою звичайної ручної пилки, а висвердлювання отворів за допомогою дрилі і свердла-коронки необхідного діаметра. У зв’язку з тим, що матеріал пористий, процес розрізання відбувається досить легко.

- Швидкість зведення споруди. Обидва матеріали мають невелику вагу, а лінійні параметри — значно перевищують розміри цегли. Крім того, поверхні блоків володіють досить високою адгезією, тому стіни можуть бути підняті швидко. Особливо в тих випадках, коли робота буде проводитися із залученням помічників.

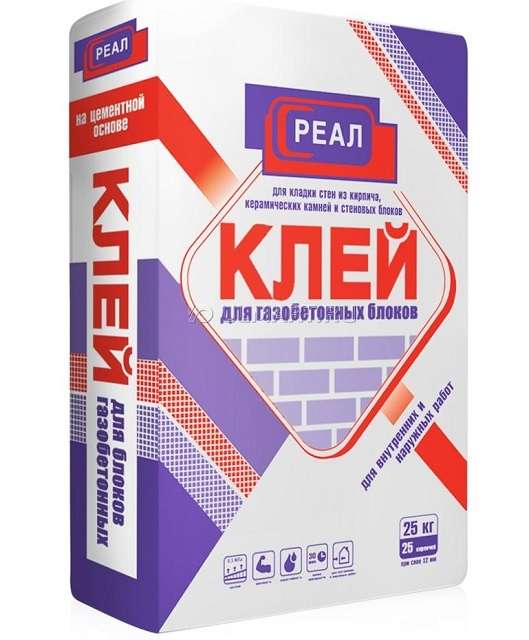

Спеціальний клей для кладки газосилікатних блоків – їм працювати зручніше всього

- Розчин для кладки блоків. Для кладки пінобетону може бути використаний звичайний бетонний розчин або спеціальний розчин клей. Газобетон ж кладеться на клейову суміш, спеціально призначену для цього матеріалу — це допоможе значно знизити витрата розчину, так як для скріплення блоків досить буде шва в 3÷4 мм.

- Консервація будівництва. При необхідності припинити роботу з будівництва будинку на зимовий період, об’єкт консервують. Причому стіни з пінобетону простоять цей період без збитку для їх міцності, в той час, як газобетон необхідно закрити водонепроникною плівкою, щоб матеріал не вбирав навіть атмосферну вологу з навколишнього середовища. Тут необхідно уточнити, що газобетон при консервації будівництва вимагає захисту про вологи в будь-який час року. Але найбільший шкоди можуть заподіяти матеріалу осінні дощі, різке зниження температури, а також весняні танення снігу.

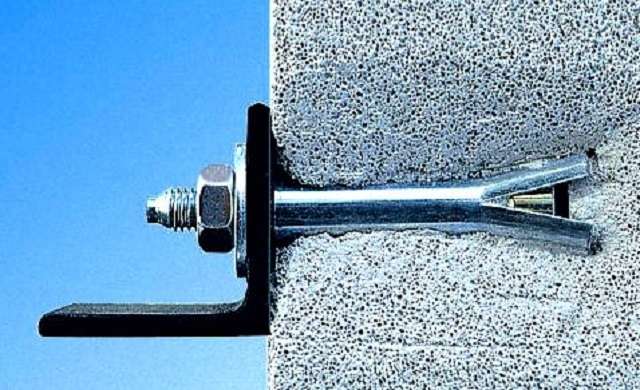

Один з варіантів анкерного кріплення для стін, збудованих з пористих матеріалів.

- Утримання кріпильних елементів. Обидва матеріали вимагають особливого підходу в цьому питанні. Однак, для пористих будівельних матеріалів сьогодні в профільних магазинах можна знайти широкий асортимент спеціальних саморізів, металовиробів, «хімічних анкерів» і інших варіантів кріплень.

- Оздоблювальні матеріали для пористих поверхонь. Для обробки фасадів, збудованих з газо— і пінобетону використовуються штукатурні розчини, вагонка, сайдинг і т. д. В цьому питанні, при правильній компонуванні «фасадного пирога», ніяких обмежень немає.

Якщо товщини газосиликатной стіни недостатньо для створення необхідного нормативного опору теплопередачі, застосовуються поширені схеми додаткового утеплення.

- Утеплювальні матеріали. Завдяки пористій будові цих матеріалів, вони самі є досить непоганими теплоізоляторами. Тому в багатьох випадках додаткового утеплення стін будинку навіть не потрібно. Однак, якщо така необхідність все-таки виникає, наприклад, будинок будується в регіоні з холодними зимами, то для теплоізоляції використовується утеплювач. І для зовнішнього утеплення краще всього застосовувати мінеральну вату базальтову, володіє відмінною паропроникністю.

Для штукатурення газосилікатних стін випускаються спеціальний будівельні суміші з максимальною адаптацією до таких поверхнях

- Штукатурні суміші. Тут підійдуть далеко не всі матеріали. Для обробки пористих матеріалів використовуються спеціальні штукатурні суміші, які зберігають високий рівень повітропроникності. З газобетонними поверхнями такі суміші мають хороше зчеплення, а ось перед нанесенням їх на пінобетон на поверхню стіни закріплюється армуюча сітка, що забезпечує більш високу адгезію розчину з гладкою поверхнею блоків.

Ця робота вимагає особливої ретельності як плані підготовки поверхонь, так і у виборі штукатурки і дотримання технології її нанесення. З подробицями можна ознайомитися, перейшовши за посиланням до статті нашого порталу «Штукатурка стін з газобетону всередині приміщення».

Вартість газосилікатних будматеріалів

Важливим питанням є ціна на будматеріали. Цілком зрозуміло — будь-який майбутній власник будинку при її спорудженні намагається знайти найприйнятніший варіант, тобто оптимальне співвідношення «ціна-якість».

Тому необхідно знати, що газобетон обійдеться в середньому, на 20% дорожче пінобетону. Останній є більш доступним за ціною матеріалом, так як його виробництво —не настільки складне і енерговитратне, і не вимагає високотехнологічного обладнання. Однак, завдяки можливості виготовлення пінобетону навіть в «гаражних» умовах, при наявності всіх необхідних компонентів, на будівельному ринку зустрічається дуже велика кількість матеріалів, виготовлених кустарним способом. Відповідно, такі вироби не володіють всіма якостями блоків, виготовлених з дотриманням технології в заводських умовах.

Розраховуючи вартість матеріалів для будівництва будинку, необхідно відразу враховувати не тільки ціну самих блоків, але і вартість компонентів розчину або готової суміші, витрата якої буде прямо залежати від якості блочної продукції. Крім того, при використанні піноблоків, можливо, буде потрібно сталева сітка для армування поверхонь стін, а для газобетону — гідроізоляційні матеріали, щоб у будь-який момент можна було створити захист від негоди. Лише підрахувавши все необхідне для проведення будівництва, можна точно визначити, який з матеріалів обійдеться дешевше.

Тепер, знаючи якості обох матеріалів та враховуючи особливості місцевого клімату можна вибрати той варіант, який більше підійде для конкретних умов експлуатації.

А визначити необхідну кількість газосилікатних блоків, можливо, допоможе багатьом розміщений нижче калькулятор:

Калькулятор розрахунку необхідної кількості газосилікатних блоків для зведення стін або перегородок

— так, будуть дверні прорізи

— два

— три

— так, будуть віконні прорізи

— два

— три

— чотири

590×240

600×200

600×250

600×300

600×500

625×200

625×250

625×300

625×500

— ні, підрахувати точно за розмірами перегородки

— так, прорахувати з запасом 5%

— закласти запас у 10%

Розрахунок нескладний.

— Необхідно вказати довжину і висоту стіни або перегородки. А якщо передбачається наявність дверних або (і) віконних отворів – їх кількість і розміри – для цього з’являться відповідні поля введення.

— Потім слід вказати формат обраних блоків – їх лінійні розміри по висоті і довжині. Передбачається, що кладка буде вестися в один ряд, тобто тільки на товщину блоків.

— Можна визначити точну кількість блоків, або закласти запас – плюс 5 або 10 відсотків від їх розрахункового числа.

* * * * * * *

Щоб доповнити інформацію, подану в статті, нижче розміщений відеоролик, присвячений розгляду переваг і недоліків газобетонних блоків.