Системи теплих підлог, які ще мало хто чув півтора десятка років тому, міцно увійшли в побут сучасних будинків і квартир, особливо у тих господарів, хто думає про створення максимального комфорту проживання у своїх володіннях. У рекламних газетах маса оголошень про послуги з монтажу систем обігріву підлоги, але така вже «пристрій» багатьох наших чоловіків, що у них просто «руки сверблять» робити все власними силами.

Змішувальний вузол для теплої підлоги своїми руками

З різноманіття типів «теплих підлог» його водяна різновид відноситься до найбільш складним і дорогим в установці, правда, вважається, що вона значно економічніше в плані подальших експлуатаційних витрат. Робота по монтажу складна вже сама по собі, якщо її розглядати вже хоча б тільки з точки зору прокладання трубних контурів, ховаються в товщі підлоги. Але зовсім наївно буде вважати, що на цьому основні турботи залишаються позаду, і необхідно всього лише врізатися в труби подачі і «обратки». Ні, треба ще створити практично з нуля своєрідну «систему управління» системою, так щоб обігрів підлоги заробив і приносив тільки комфорт, а не масу неприємностей. Головним елементом такої системи є насосно-змішувальний вузол, який безпосередньо відповідає за підтримання необхідної температури в контурах і забезпечення циркуляції теплоносія по ним.

Такі пристрої можна придбати в готовому вигляді. А чи є можливість зібрати змішувальний вузол для теплої підлоги своїми руками? Так, це цілком посильне завдання – цьому і присвячена ця публікація.

Зміст статті

- 1 Загальні поняття про смесительном сайті «теплої підлоги»

- 1.1 У чому значимість насосно-змішувального вузла в системі водяного «теплої підлоги»?

- 1.2 Принцип роботи змішувального вузла

- 2 Схеми насосно-змішувальних вузлів та принципи їх дії

- 2.1 СХЕМА №1

- 2.2 СХЕМА №2

- 2.3 СХЕМА №3

- 2.4 СХЕМА №4

- 2.5 СХЕМА №5

- 3 Як визначитися з основними параметрами змішувального вузла?

- 3.1 Визначення необхідної продуктивності насосно-змішувального вузла

- 3.1.1 Калькулятор розрахунку продуктивності насосно-змішувального вузла

- 3.1.2 Пояснення по виконанню розрахунків

- 3.2 Який мінімальний напір повинен створювати циркуляційний насос змішувального вузла?

- 3.2.1 Калькулятор визначення мінімально необхідного напору циркуляційного насоса

- 3.2.2 Пояснення щодо проведення розрахунків

- 3.1 Визначення необхідної продуктивності насосно-змішувального вузла

- 4 Монтаж змішувального вузла своїми руками

Зміст

Загальні поняття про смесительном сайті «теплої підлоги»

У чому значимість насосно-змішувального вузла в системі водяного «теплої підлоги»?

Щоб будь-яка робота йшла успішно, виконавцю необхідно розуміти, що він робить і чому принцип дії створюваного їм вироби. Не є винятком і наш випадок: для початку слід повноцінно уявити, які ж функції покладаються на насосно-змішувальний вузол – так буде простіше розібратися в подальшому в його конструкції.

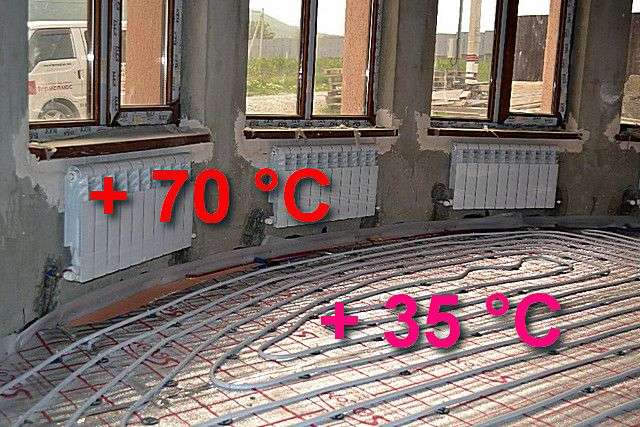

Температурні режими в «класичної» системи опалення та системи «теплої підлоги» — дуже сильно відрізняються

Отже, почнемо з того, що температура циркулюючого по контурів теплої підлоги теплоносія значно, практично вдвічі, відрізняється від аналогічного показника в традиційній системі опалення, де роль теплообмінників виконують радіатори або конвектори.

Так, у звичайних високотемпературних системах нагрівання води в трубах подачі зазвичай балансує на рівні 70÷80 °С, а в ряді випадків може навіть перевищувати ці межі. Саме під такі режими експлуатації створювалися раніше і переважно створюються тепер теплові магістралі, випускається переважна більшість моделей котельного обладнання.

Але ті температурні режими, що вважаються нормою для класичних систем опалення, абсолютно не прийнятні в умовах експлуатації «теплих підлог». Це пояснюється наступними обставинами:

- Якщо взяти до уваги площа активного теплообміну (практично вся поверхня підлоги в приміщенні), і додати сюди ще й досить значну теплоємність стяжки, в яку укладені труби «теплої підлоги», то очевидно, що для досягнення в кімнаті камфорною температури великого нагрівання і не потрібно.

- Поріг комфортного сприйняття нагрівання поверхні підлоги босою ногою теж обмежений – зазвичай для цього достатньо температури до 30 °С. Погодьтеся, не дуже приємно, якщо знизу почне «припікати».

Баланс нормальної температури людського тіла і нагрівання поверхні підлоги змушує обмежуватися порогом максимум в 30 градусів, інакше відчуття комфортності просто губляться.

- Переважна більшість фінішних покриттів, що застосовуються в житлових кімнатах, не розраховане на сильне нагрівання. Перевищення температури вище оптимальної призводить до деформацій, до появи щілин між окремими деталями, до виходу з ладу замкових з’єднань, до утворення хвиль або «горбів» та інших негативних наслідків.

Перегрів поверхні підлоги може призвести до значних деформацій покриття і навіть до стану повної непридатності

- Високі температури нагріву цілком здатні деструктивно впливати і на стан бетонної стяжки, у якій «спочивають» труби контурів теплої підлоги».

- Нарешті, підвищені температури зовсім не корисні і прокладених трубах контурів. Слід правильно розуміти, що вони жорстко зафіксовані в стяжці, позбавлені можливості вільного термічного розширення, і при високих температурах в стінках труб будуть виникати досить сильні внутрішні напруги. А це – прямий шлях до швидкого зносу, до підвищення ймовірності появи протікання.

Останнім часом у продажу з’явилися моделі котлів, які цілком можуть працювати в режимі «теплої підлоги», тобто давати низькотемпературний нагрівання. Але чи є сенс купувати нове обладнання, якщо є можливість обійтися наявним? Крім того, «теплі підлоги» в «чистому» вигляді застосовуються не так часто – зазвичай вони в масштабах одного будинку комбінуються з «класикою». Ставити два роздільних котла? — дуже марнотратно. Краще кілька вдосконалити свою систему, виділивши з неї ділянку «теплих підлог», і на межі цього поділу як раз і встановити той самий насосно-змішувальний вузол, про яку буде вестися мова.

Є й ще одна обставина, що пояснює необхідність насосно-змішувального вузла. Одна справа – забезпечити циркуляцію в основному контурі опалення, та інше – в прокладених контурах теплої підлоги, кожен їх яких досягає в довжину десятків метрів, з численними вигинами і поворотами, що дають значний приріст гідравлічного опору. Отже, необхідно виділене насосне обладнання, яке також, як правило, входить в схему цього вузла, що, до речі, відображається і на його назві.

Принцип роботи змішувального вузла

Задача зрозуміла – необхідно, не порушуючи режиму роботи основної системи опалення, домогтися того, щоб в контурах «теплої підлоги» циркулював теплоносій з набагато більш низьким рівнем нагріву. Як цього домогтися?

Відповідь напрошується сам собою – якісним регулюванням, тобто підмішуванням в гарячий потік більш холодного. Повна аналогія з тим, що ми проробляє неодноразово кожен день, змінюючи температуру води в душовій або в кухонному змішувачі.

Принцип якісно регулювання температури води дуже наочно демонструє звичайний кухонний змішувач

З гарячим потоком – все зрозуміло, а от звідки взяти охолоджений? Так з проходить поруч труби «обратки», по якій теплоносій, який віддав тепло в приладах опалення або в контурі «теплої підлоги», повертається назад в котельню. Змінюючи пропорції підмішування гарячої та охолодженої рідини, можна досягти необхідної температури.

Безумовно, за складністю пристрою змішувальний вузол досить суттєво відрізняється від звичайного побутового крана. Так і завдання перед ним стоять більш відповідальні!

Так, змішувальний вузол повинен вміти працювати без постійного втручання людини – автоматично відстежувати рівні температури та вносити оперативні зміни в процес змішування потоків, змінюючи їх кількісно. Нерідко виникає ситуація, коли в додатковому надходженні тепла і зовсім немає необхідності, і обладнання повинно просто «замкнути» контур, забезпечуючи тільки внутрішню циркуляцію теплоносія по ньому, до необхідного остигання.

Складається враження, що все це дуже дивно для неспеціаліста. Дійсно, якщо подивитися на насосно-змішувальні вузли заводського виробництва, пропоновані у продажу, то, на перший погляд, розібратися в хитросплетінні труб, кранів, клапанів і т. п. – дуже непросто. А вартість подібних збірок виглядає дуже лякає.

Не маючи базового уявлення про роботу змішувальних вузлів розібратися в їх пристрої – не так просто

Але, виявляється, на практиці реалізується лише кілька ходових схем, і якщо зрозуміти принцип їх дії, тол подібний насосно-змішувальний вузол цілком можна зібрати і власними силами. Розбору цих схем ми і присвятимо наступний розділ нашої публікації.

Необхідно відразу внести одну ясність – дана стаття присвячена саме насосно-змішувальним вузлів, а ось підключаються до них колектори подачі і «обратки» згадуватися, безумовно, будуть, але їх пристрій заглиблюватися не будемо. Просто з тієї причини, що цей вузол системи «теплої підлоги», а саме – його будова, принцип дії, порядок складання і балансування, все ж потребують докладного розгляду в окремій публікації.

Схеми насосно-змішувальних вузлів та принципи їх дії

З усього розмаїття схем подібних змішувальних вузлів було обрано п’ять. Основними критеріями вибору служили простота сприйняття принципу роботи і доступність в самостійному виготовленні. Тобто пропоновані конструкції цілком можна зібрати з деталей, наявних у вільному продажу, і для цього не потрібно спеціальної підготовки – досить стійких навичок у проведенні звичайного монтажу сантехнічного.

Схеми, безумовно, різняться, але для простоти їх сприйняття вони зроблені по одному графічному принципом, із збереженням зображень та нумерацій однакових елементів. Новим деталям, які будуть з’являтися в схемах, будуть присвоюватися літерні позначення по наростанню.

У всіх схемах прийнята одна орієнтація – підведення труб подачі і «обратки» зліва, а вихід на «гребінки» — колектор теплої підлоги – праворуч. Колірна маркування труб наочно свідчить про їх призначення. Сам колектор в реальності може безпосередньо примикати до насосно-змішувальному вузлі (так буває частіше) або навіть розташовуватися на деякому віддаленні від нього – це залежить від особливостей приміщення і вільного місця для розміщення обладнання. На принципі роботи схеми це анітрошки не відбивається.

Труби можуть використовуватися будь-які, за бажанням майстра – від звичайних сталевих ВГП до пластикових (поліпропілен або металопласт) або гофрованої нержавіючої сталі. Відповідним чином будуть змінюватися і деякі комплектуючі. Так, наприклад, на схемах показано латунні трійники або відводи, але вони можуть бути виконані і з інших матеріалів.

Відповідними потовщеними стрілками з змінюваними відтінками показано напрями потоків теплоносія.

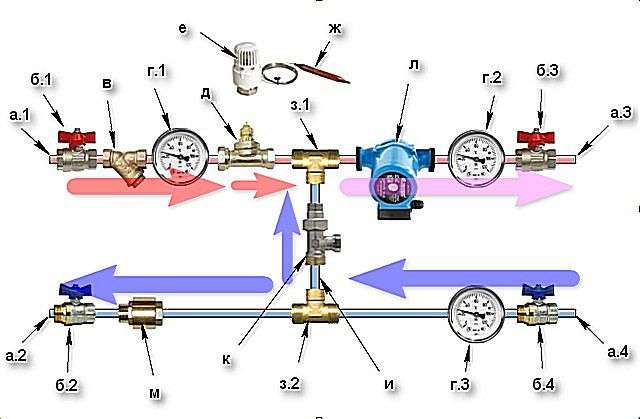

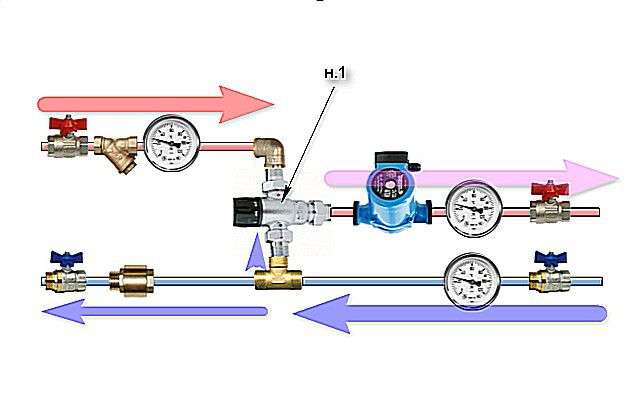

СХЕМА №1

В даній схемі використовується звичайний термоклапан, як для радіаторів опалення. Циркуляційний насос розташований послідовно.

Схема вважається однією з найбільш простих для монтажу, але вона цілком дієва.

Одна з найпростіших схем насосно-змішувального вузла з послідовним розташуванням циркуляційного насоса

Давайте детально пройдемося по деталей і пристроїв, які складають схему:

- «а» – труби, показані з кольоровим маркуванням, для простоти сприйняття. Як уже зазначалося, можуть застосовуватися різні типи труб, лише б вони відповідали за своїми характеристиками умов експлуатації в системі опалення.

— «а.1» – вхід труби подачі загального контуру системи опалення;

— «а.2» – вихід в трубу «обратки»;

— «а.3» – подача на колектор «теплої підлоги»;

— «а.4 – повернення теплоносія з колектора.

- «б» — запірна арматура – кульові крани. Важливо – вони не грають ніякої ролі в процесі регулювання температури або тиску в системі «теплої підлоги». Їх функціональність обмежена, але разом з тим – не менш важлива. Наявність кранів дозволяє проводити відключення окремих вузлів системи опалення, коли це викликано необхідністю, наприклад, проведення будь-яких ремонтно-профілактичних робіт.

Нормальне положення кульового крана – тільки «відкрито» або «закрито». В процесі регулювання системи він ніякої участі не приймає

Особливих вимог до конструкції запірних кранів для змішувального вузла не пред’являється, крім, мабуть, якості їх виконання. Але бажано застосовувати крани, оснащені накидною гайкою-«американкою» (як показано на ілюстрації), що дозволить швидко проводити демонтаж вузла, не вдаючись до складних операцій. Відповідно, на вході («б.1» і «б.2») ці накидні гайки повинні бути з боку змішувального вузла.

Крани «б.3 і б.4» (між змішувальним вузлом і колектором) не можна назвати обов’язковими елементами системи, але краще не пошкодувати грошей і на них. Їх наявність дозволяє відключати колектор і повністю демонтувати вузол, не збиваючи вивіреної балансування контурів.

- «в» — фільтр механічного очищення теплоносія (його часто називають ще «косим фільтром»).

«Косий фільтр» в розрізі – вбереже клапанну систему насосно-змішувального вузла і колектора від засмічення або передчасного зносу

Цей елемент можна і не ставити, але тільки в тому випадку, якщо є повна упевненість в чистоті циркулюючого теплоносія. Зазвичай фільтруючі пристрої передбачаються на рівні котельні. Тим не менш, щоб повністю виключити вірогідність попадання твердих суспензій в область точного регулювання «теплих підлог», можна підстрахуватися.

Коштує такий фільтр недорого, але зате з’явиться гарантія, що в клапанні пристрої самого змішувального вузла і настроювальних механізмів контурів не потраплять ніякі тверді частинки, здатні порушити їх коректну роботу. Крім того, слід пам’ятати, що тверді суспензії в теплоносії прискорюють знос ущільнень клапанів.

- «р» – прилади для візуального контролю температури теплоносія (термометри).

Різні типи термометрів, що застосовуються у системах опалення

Тип термометра може бути будь – як зручно майстру. Так, застосовуються прилади з зондами, які безпосередньо контактують з теплоносієм. Якщо простіше – можна придбати накладну модель, але завмер вже буде вестися по температурі стінки труби. Термометр може бути рідинної, механічний зі стрілочним покажчиком або навіть цифровий – він зручний при використанні електронних систем управління системами опалення.

На схемі показаний варіант з використанням трьох термометрів:

— «р. 1» – заміряє температуру в загальній трубі подачі системи опалення;

— «р. 2» – для контролю температури теплоносія, що подається з змішувального вузла на колектор;

— «р. 3» – дозволяє відстежувати різницю температур на вході і виході колектора. Оптимально ця різниця не повинна перевищувати 7÷10 градусів.

Таке розташування приладів вбачається оптимальним, так як дає найбільш повну картину коректності роботи системи. Втім, багато майстрів з міркувань економії обходяться і меншою кількістю термометрів.

- «д» – основний керуючий елемент змішувального вузла даної конструкції – термостатичний клапан. Це точно такий же клапан, що зазвичай монтується на батареях опалення.

В даній схемі застосований термоклапан, призначений для радіаторів опалення. Краще купувати моделі, розраховані на однотрубну систему

Невелика тонкість. У продажу представлені клапани для радіаторів, розраховані на однотрубну і двотрубну систему опалення. У нашому випадку для змішувального вузла краще буде модель для однотрубної системи, як більш продуктивна. Її легко відрізнити по ряду ознак: такий клапан має дещо більший діаметр «барильця», в маркіровці присутня літера «G», а захисний ковпачок – сірого кольору.

Напрямок струму теплоносія вказано на корпусі клапана стрілкою.

- «е» – термостатична головка, яка надівається на термоклапан (з допомогою накидної гайки М30 або спеціальним типом фіксації). Важливо в даному випадку потрібно головка тільки з виносним датчиком («ж»), сполученим з нею капілярною трубкою.

Термоголовка з виносним датчиком температури

Пристрій головки таке, що при зміні температури змінюється і її механічний вплив на шток термоклапан – при підвищенні клапан закривається, при зниженні – навпаки, відкриває прохід теплоносію.

В даній публікації детально зупинятися на цих пристроях не станемо. Це з тих міркувань, що пристрій і принцип дії терморегуляторів для радіаторів опалення докладно розглянуті в окремій статті нашого порталу.

Термодатчик накладається на трубу – для цього є спеціальні пружинні фіксатори. Але відразу виникає питання – а де саме він повинен стояти?

Можливі два варіанти, кожен з яких гарний по-своєму.

— Перший варіант: датчик стоїть на трубі подачі від змішувального вузла в колектор «теплої підлоги». Переваги такого підходу – в контури надходить теплоносій зі стабільною температурою, тобто повністю виключається можливість перегріву. Недоліки – система змішування ніяк не реагує на зміну зовнішньої температури (якщо, звичайно, відповідні додаткові пристрої не розміщені на самому колекторі). Наприклад, при похолоданні у приміщенні або підйомі температури, змішувальний вузол все одно буде подавати на контури теплоносій з незмінним рівнем нагріву.

— Другий варіант: датчик стоїть на трубі обратки від колектора до змішувального вузла (до перемички, в районі термометра «р. 3»). Переваги – стабільність температури саме на цій ділянці, тобто з урахуванням вже відданого тепла в приміщення. А ось рівень нагріву теплоносія в трубі подачі на колектор буде змінюватись відповідно до зміни зовнішніх умов. Похолодало в кімнаті – контури віддали більше тепла – термоклапан прочинився більше, і відповідно, навпаки. Недоліки – наявність ймовірності перегріву в контурах «теплої підлоги». Наприклад, після заповнення системи при першому її пуску в колектор на перших порах буде подаватися занадто гаряча вода, поки не прогріється стяжка. Інший варіант – надто різке похолодання в приміщенні (наприклад, екстрене провітрювання відкриттям вікон навстіж) також може дати приплив в контури надто гарячого для них теплоносія.

Втім, при продуманій експлуатації всього цього негативу можна уникнути. А ще краще – передбачити ділянки для розміщення термодатчика на обох трубах у зазначених вище місцях. Переставити такий датчик – хвилинна завдання, що не вимагає жодних інструментів.

- «з» – сантехнічні трійники, з допомогою яких між трубами подачі і обратки формується перемичка – байпас («і»). Через цей байпас і буде здійснюватися відбір охолодженого теплоносія для його змішування. А сам процес змішування, по суті, проходить в трійнику «з.1».

- «до» – балансувальне пристрій. На байпасі рекомендується встановити вентиль (можна навіть звичайний сантехнічний), з допомогою якого проводиться точна настройка системи після її запуску, зокрема, необхідних показників напору і продуктивності циркуляційного насоса. Наявність такої регулювання дозволяє «придушити» потік, щоб у колекторі і самому смесительном сайті не утворювалося зон з надмірно підвищеним тиском або, навпаки, розрідженням. Насос стане працювати в найбільш оптимальному режимі, знизиться гучність системи.

Блок-кран допоможе точно відбалансувати роботу насосно-змішувального вузла

Оптимальне рішення – установка не сантехнічного вентиля, а так званого блок-крана, такого, який частенько ставиться на «обратку» радіатора опалення. По функціональності, в принципі, різниці немає ніякої, але в плані забезпечення збереження налаштувань – вона очевидна. Балансування проводиться спеціальним ключем, а після цього регулювальне пристрій закривається захисною кришкою. Тобто до нього не дотягнуться, наприклад, пустотливі дитячі ручки.

- «л» – циркуляційний насос, що забезпечує переміщення теплоносія по контурах «теплої підлоги».

Змішувальний вузол найчастіше оснащується власним насосом, який забезпечить циркуляцію теплоносія в підключених контурах «теплої підлоги»

В основній системі опалення, безумовно, є своє насосне обладнання, але «теплих підлог» як правило, виділяється окремий насос, з урахуванням протяжності і розгалуженості прокладених контурів труб. Насос – звичайний, а його параметри розраховуються індивідуально для кожного змішувального вузла – про це мова ще піде нижче.

Системи опалення з природною циркуляцією зустрічаються все рідше – перевага надається схемам з встановленим насосним обладнанням. Як влаштований циркуляционный насос для системи опалення, і з якими оціночними критеріями підходять до його вибору – читайте у спеціальній публікації нашого порталу.

- «м» – сантехнічний зворотний клапан. Це всім знайома деталь, яка пропускає потік рідини тільки в заданому напрямку.

Необов’язково, але все ж рекомендований елемент змішувального вузла – зворотний клапан.

Наскільки він потрібен? У процесі змішування, безумовно, він ніякої ролі не грає, але ось для забезпечення постійної коректності роботи може стати зайвим. Уявімо ситуацію – в контурах температура така, що припливу тепла не потрібно, і термоклапан повністю перекритий. Але насос продовжує працювати, і циркуляція в контурах не припиняється. І ось тут можливо явище потрапляння теплоносія із загальної труби обратки системи опалення. А адже там температура навіть набагато вище, ніж повинна бути в подачі «теплої підлоги». Такий приплив несанкціонованого тепла може здорово розбалансувати роботу змішувального вузла, але установка клапана повністю знімає навіть найменшу ймовірність такого явища.

Тепер перейдемо до розгляду принципу дії цієї схеми.

Теплоносій надходить із загальної труби подачі, доочищается на «косому фільтрі». На термоклапане потік помітно знижується за рахунок прикритої засувки, зменшує перетин вільного проходу. За зміну положення клапана відповідаючи термостатична головка, передавальна механічне зусилля на його шток, в залежності від температури на виносному термодатчику.

Циркуляційний насос працює постійно, і перед ним, в області трійника «з.1» створюється зона розрідження, яка затягує і мінливий потік гарячого теплоносія, і охолодженого – з труби обратки через байпас. Потоки з’єднуються саме в згаданому трійнику, змішуються, і в такому вигляді, з потрібною температурою, прокачуються насосом далі на колектор «теплої підлоги».

Якщо термодатчик показує, що рівень нагріву достатній або навіть надлишковий, клапан буде повністю закритий, і насос стане просто прокачувати теплоносій по колу, без припливу його ззовні. У міру поступового охолодження теплоносія клапан прочиниться, щоб додати чергову «порцію» тепла, так, щоб температура прийняла необхідне значення.

Як видно, приплив гарячого теплоносія при добре налагодженій системі буде не особливо великим – в нормальному положенні при стабільній роботі сайту, клапан буває ледь відкритим. Але в разі зміни зовнішніх умов термоголовка внесе необхідні корективи.

В даній схемі циркуляційний насос розташований таким чином, що він повністю перекачує весь потік теплоносія на колектор «теплої підлоги». Цей принцип називають послідовним розташуванням насоса.

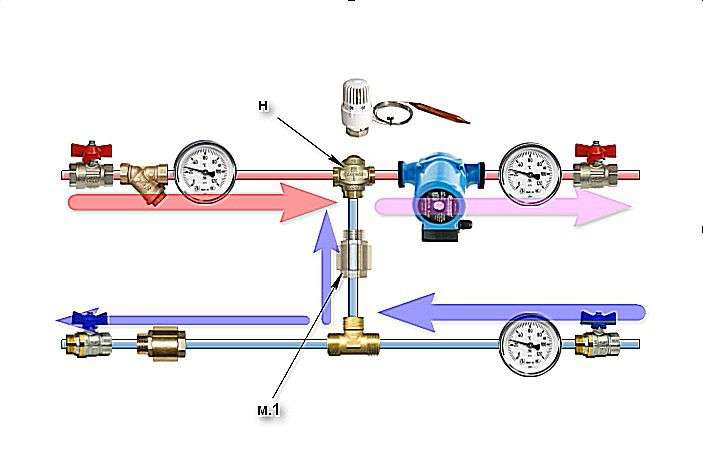

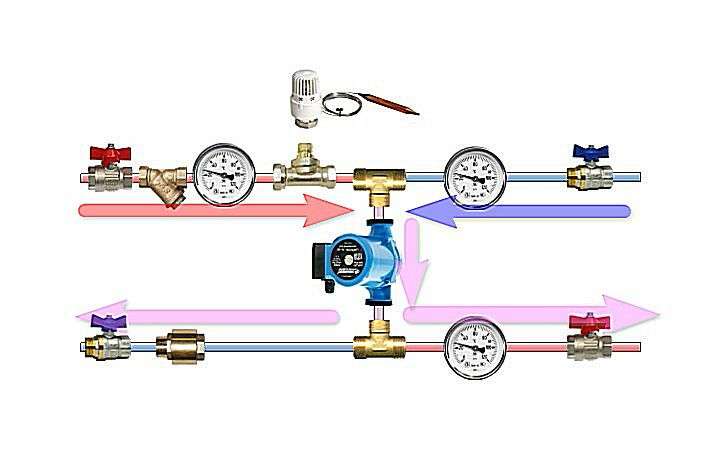

СХЕМА №2

Схема багато в чому повторює першу, але замість звичайного термоклапан в ній застосовується триходовий.

Схема, аналогічна першій, але зі своїми особливостями

Отже, дивимося на особливості конструкції:

Замість верхнього трійника встановлюється триходовий змішувальний термоклапан («н»), а звичайний клапан з схеми, відповідно, вилучено. Управляє цим пристроєм все та ж термоголовка з виносним датчиком, що і в першій схемі. Положення датчика також не змінюється – один з двох згаданих вище варіантів.

Триходовий клапан з термоголовкою і виносним датчиком температури

Змішання потоків відбувається безпосередньо в корпусі триходового клапана. Він влаштований таким чином, що при зміні положення штока один прохід відкривається а другий пропорційно закривається.

Необхідно звернути особливу увагу на один нюанс. Такі клапани можуть бути не тільки змішувального, але і, навпаки, розподільчого принципу дії. На наведеній схемі потрібно клапан саме змішувальний, тобто з двома збіжними потоками. Як правило, на корпусі виробу є відповідна вказівка – стрілки, які показують напрямок потоків теплоносія.

Приклад змішувального термоклапан: стрілки показують надходження потоків «А» і «В» і напрямок виходу змішаного потоку «АВ»

Показана схема може мати і іншу варіацію – термоклапан встановлений замість нижнього трійника, але тут, зрозуміло, вже має стояти розділова різновид вироби. Тобто управлятися температура стане зміною подається потоку з обратки.

Стрілки явно вказують, що це триходовий термоклапан розподільчого типу, і він може встановлюватися тільки в нижній точці байпаса

Триходові крани можуть і не вимагати термоголовки — у багатьох моделей є свої вбудований датчики температури. Правда, деякі майстри висловлюють думку, що з виносним датчиком система працює все ж таки коректніше, і ймовірність виникнення нештатних ситуацій – набагато нижче.

Термоклапан триходовий змішувальний з вбудованим термодатчиком і власною шкалою регулювання

На схемі показаний (напівпрозорим) ще й зворотний клапан («м1»), встановлений на байпасі. Він буває необхідний у тих випадках, коли автоматика керує ще й роботою циркуляційного насоса. Якщо клапана не буде, то в режимі простою циркуляції байпас стає звичайною некерованою перемичкою, що відразу позначається на збалансованості вузла і на роботі інших опалювальних приладів системи опалення. Але в більшості випадків, коли насос працює постійно, така деталь в схемі не потрібно, а багато майстрів взагалі вважають її шкідливою, оскільки такий клапан створює додатковий гідравлічний опір.

Коли вигідно використовувати таку схему з триходовим клапаном? Як правило, вона знаходить застосування у великих змішувальних вузлів, до яких підключено декілька контурів, причому різної протяжності. Виправдана одна і в системах опалення, які управляються погодозалежною автоматикою, так як зміна параметрів в них іде не тільки за рахунок клапана, але і за рахунок зміни режимів роботи циркуляційного насоса. У невеликих системах застосування подібної схеми – не особливо вітається, так як вона буде складніше у регулюванні.

СХЕМА №3

Ще одна варіація схеми з послідовним розташуванням циркуляційного насоса. Цього разу також застосований триходовий термоклапан («н. 1»), але вже іншого компонування – він змішує два збіжних по одній лінії потоку і перенаправляє їх у центральний патрубок.

Використання триходового термоклапан, який поєднує зустрічні потоки, дозволяє зробити схему більш компактною

Такі клапани мають відповідне маркування – стрелочную або кольорову, що дозволяє не помилитися у виборі.

Термоклапан для мікшування сходяться потоків теплоносія. Кольоровими точками ясно показано входи подачі і обратки

В іншому ж схема – повний аналог попередньої. Байпаса може взагалі не бути – замість нього змонтований триходовий клапан, що дає чималу економію місця, і схема виходить більш компактною.

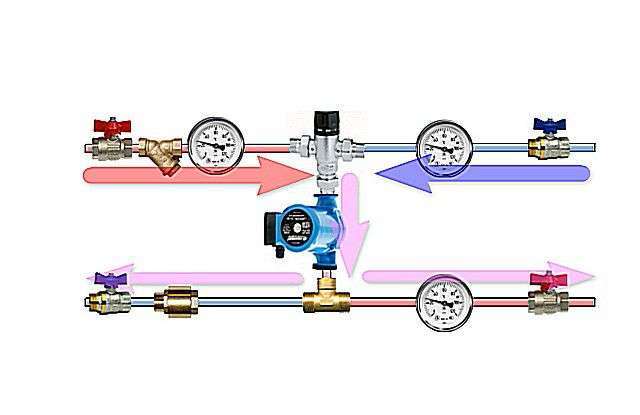

СХЕМА №4

Ця і наступна схема мають докорінну відміну від розглянутих вище, і це принципова різниця полягає в розташуванні циркуляційного насоса

Схема змішувального вузла з звичайним термоклапаном і з паралельним підключенням циркуляційного насоса

Як видно зі схеми, ніяких нових елементів в ній не з’явилося. Труби подачі і обратки з боку загальної системи – залишилися на місці, а от з боку колектора – помінялися місцями. Байпас, звичайно, залишається, але виходить, що потоки гарячого та остиглого теплоносія зустрічаються в його верхній точці. А на самому байпасі розмістився циркуляційний насос, що забезпечує прокачування зверху вниз.

Принцип роботи полягає в наступному. Потік гарячого теплоносія проходить через термоклапан, де дозується до потрібної кількості, і зустрічається у верхньому трійнику байпаса з потоком з «обратки» колектора. Стоїть на байпасі насос захоплює ці обидва потоку і прокачує вниз. Таким чином, мікшування відбувається як у верхньому трійнику, так і в робочій камері самого насоса.

У нижній точці байпаса, в трійнику, потік знову розділяється. Велика частина прокачаного теплоносія вже потрібної температури зазвичай повертається в колектор і далі – в контури «теплої підлоги». А що утворився надлишок – просто скидається в «обратку» основного контуру загальної системи опалення.

Перевагою такої схеми можна вважати її компактність, що буває важливо при недостатності місця під установку змішувального обладнання. Але недоліків у не все ж більше:

— Продуктивність системи знижується, так як частина перемішаного теплоносія просто скидається в лінію «обратки».

— Подібна схема – набагато складніше у балансуванні, так як необхідно домогтися повного постійного заповнення контурів теплої підлоги», без ділянок розрідження, і тільки надлишкова кількість відправити в «обратку». Часто це вимагає установки додаткових балансувальних елементів, наприклад, блок-кранів або перепускних клапанів.

Цікаво, що, мабуть, на догоду компактності, більшість змішувальних вузлів промислового виготовлення збирається саме за паралельною схемою установки циркуляційного насоса. І це нерідко спонукає народних умільців кілька видозмінювати заводські схеми установкою додаткових перемичок – так, щоб прийти до більш продуктивної і більш простий в налаштуванні схемою з послідовним розташуванням насоса.

СХЕМА №5

Про цю схему можна багато не розповідати – все вже повинно бути зрозуміло. Відмінність її від попередньої – лише у використанні триходового термоклапан (змішувача), що працює за принципом змішування зустрічних потоків.

Схема змішувального вузла з паралельним розташуванням насоса і з триходовим термостатичним краном, які працюють із зустрічними потоками

Слід зауважити, що існують і набагато більш «наворочені» схеми, які реалізуються в змішувальних вузлів заводського виробництва. Але збирати їх самостійно – навряд чи має сенс. Цілком можна вибрати варіант їх запропонованих вище.

Як визначитися з основними параметрами змішувального вузла?

Якщо прийнято рішення збирати змішувальний вузол для теплої підлоги» своїми руками, то необхідно при підборі комплектуючих стежити, щоб їх параметри відповідали характеристикам системи. Тут мова йде не стільки про діаметрах і монтажних розмірах (хоча і це дуже важливо), скільки про продуктивність основних елементів вузла (насоса і термоклапан), тобто про здатність пропустити через себе необхідний обсяг теплоносія в одиницю часу.

А для циркуляційного насоса важливий і ще один параметр – показники створюваного ним напору рідини. Насос зобов’язаний забезпечити нормальну циркуляцію у всіх підключених до вузла контурах «теплої підлоги», тобто подолати їх гідравлічний опір, а довжина прокладених труб може бути досить значною.

По правді кажучи, проведення подібних обчислень – це доля фахівців. Але з цілком прийнятною ступенем точності виконати такі розрахунки можна і самостійно, і ми в цьому допоможемо.

Визначення необхідної продуктивності насосно-змішувального вузла

Цей параметр важливий як для насоса, так і для термостатичного клапана. Правда, насос виступає в ролі активного вузла, який і забезпечує перекачування необхідного обсягу. Клапан повинен зуміти пропустити через себе це кількість рідини, і вони випускаються з різними рівнями пропускної здатності, яка, до речі, може навіть регулюватися на них самих спеціальним кільцем предустановки.

Не станемо завантажувати увагу читачів формулами, а запропонуємо скористатися онлайн-калькулятором розрахунку. Кілька пояснень щодо проведення обчислень будуть наведені нижче.

Калькулятор розрахунку продуктивності насосно-змішувального вузла

ПЛОЩА ПРИМІЩЕНЬ, ЯКІ ПІДКЛЮЧЕНІ ДО ЗМІШУВАЛЬНОМУ ВУЗЛІ ТЕПЛОЇ ПІДЛОГИ

ТЕМПЕРАТУРА В ПОДАВАЛЬНОМУ І ЗВОРОТНОМУ КОЛЕКТОРІ ТЕПЛОЇ ПІДЛОГИ

— вода

— незамерзаюча рідина (спеціальний антифриз)

Пояснення по виконанню розрахунків

- Теплоносій так називається не дарма – чим більше його перекачано в одиницю часу, тим більша кількість теплової енергії переміщено від джерела (котел) до місця споживання (до контурів теплої підлоги). Значить, одне з вихідних значень для обчислень мінімально необхідної продуктивності є площа приміщень, у яких організовано такий тип опалення і контури яких підключені до розглянутого змішувальному вузлі.

Тут теж може бути різниця – одна справа, коли «тепла підлога» є єдиним джерелом тепла, і зовсім інша – коли він організовується з метою підтримки більш комфортної атмосфери в кімнаті: кількість теплової енергії буде відрізнятися. В полях введення даних необхідно вказати ці значення площі, з можливим їх розмежуванням за вказаною ознакою. При цьому якщо «тепла підлога» робиться для кухні, ванної, санвузла або передпокою, то краще відразу вказувати, що він є основним джерелом тепла.

- Для оцінки кількості переносимої теплової енергії необхідно знати теплоємність теплоносія (вона вже закладена в програму розрахунку) та перепад температур в подаючому і зворотному колекторах. Цей перепад зазвичай не перевищує 10 градусів, при тому, що для комфортного сприйняття, як уже говорилося, досить рівня нагріву не більше, ніж 30 градусів. Тим не менш, в калькуляторі є два слайдера, на яких необхідно вказати передбачуваний температурний режим роботи системи.

- Іноді замість води (характеристики якої вже закладені в програму) в системах опалення застосовується незамерзаючий теплоносій. Щоб результати розрахунків для нього були більш точними, можна вказати його щільність і теплоємність.

Підсумковий результат буде показаний в кубометрах на годину, літрів у хвилину і секунду – як кому зручніше для сприйняття.

Який мінімальний напір повинен створювати циркуляційний насос змішувального вузла?

У загальній системі опалення, безумовно, варто свій циркуляційний насос, але сподіватися на напір, створений ним, не доводиться. Як було видно з наведених схем і принципів їх роботи, зачату клапан закривається повністю, і всі тиск, необхідний для циркуляції теплоносія по контурах теплої підлоги, буде забезпечувати тільки насос, вбудований в змішувальний вузол.

Розташований нижче калькулятор допоможе визначитися з мінімальним значення необхідного напору. А під додатком – кілька роз’яснень по роботі з ним.

Калькулятор визначення мінімально необхідного напору циркуляційного насоса

— 16 мм

— 20 мм

— 25 мм

Пояснення по проведенню розрахунків

- До змішувальному вузлі підключається колектор, від якого живляться контури «теплої підлоги». Згідно з законами гідравліки, тиск, створений насосом, на колекторі буде рівним для всіх підключених контурів, і для точної настройки зазвичай на кожному з них встановлюються свої балансувальні пристрою. Але ці клапани дозволяють лише «придушити» надлишковий тиск, наприклад, в контурах мінімальної протяжності. А розрахунок, абсолютно очевидно, повинен вестися по найдовшому контуру, так як саме в ньому буде чинитися максимальний гідравлічний опір. Тому в полі введення даних необхідно вказати довжина найдовшого контуру, з урахуванням труб підводки до нього.

- Гідравлічний опір тим вище, чим менше діаметр умовного проходу труби контуру «теплої підлоги». Тому в наступному полі вказується цей параметр.

Крім самих труб, чималий опір чинять і інші елементи системи – фітинги або клапани. Але поправка на цю обставину вже врахована в алгоритмі розрахунку.

- Підсумкове значення буде показано в декількох одиницях виміру: Паскалях, метрах і дециметрах водяного стовпа. Це зроблено з тих міркувань, що в паспортах насосів різних виробників можуть застосовуватися різні одиниці.

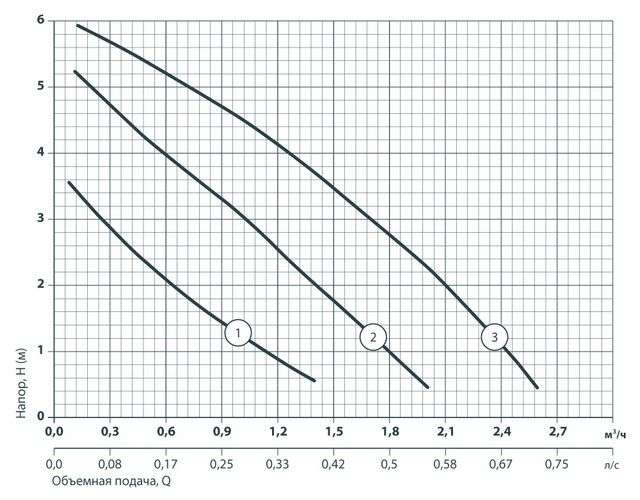

Для прикладу – діаграма гідравлічних характеристик циркуляційного насоса «Sprut LRS 15-6S-130»

При виборі насоса має сенс ознайомитися з технічним паспортом – там зазвичай прикладається діаграма оптимальних співвідношень продуктивності і створюваного напору в різних режимах роботи (більшість сучасних приладів має перемикач таких режимів).

Монтаж змішувального вузла своїми руками

Слід правильно розуміти, що єдиної технології складання змішувального вузла немає, та й не може бути. Той, хто розбирається в прийомах сантехнічного монтажу, розуміє, про що йде мова, і йому досить принципової схеми, щоб підібрати потрібні комплектуючі і з ними провести самостійну збірку. Тим більше що немає і єдності підходів до цієї справи. Так, одним майстрам більше подобається займатися з металом, використовуючи різьбові з’єднання. Інші – є «апологетами» металопластику, і все намагаються виконати саме з його використанням. У третіх є зварювальний апарат для поліпропілену, і вони вважають, що дешевше буде зібрати вузол переважно з таких деталей. Так що оцінюйте свої здібності і фінансові можливості і вибирайте технологію монтажу самостійно.

Якщо досвіду немає ніякого, то вважати збірку змішувального вузла «полігоном» для напрацювання навичок – все ж не слід. Краще для початку потренуватися на більш простих з’єднаннях.

У поданому нижче прикладі майстер застосовує металеві комплектуючі, і що характерно – широко використовує сполучення деталей накидними гайками-«американками», тобто обходиться практично без «запаковування» сполук – достатньо застосування прокладок. Безумовно, дуже зручний підхід, щоправда, не надто дешевий. Але зате, поряд з надійністю з’єднань, забезпечується можливість демонтажу будь-якого елемента створюваного сайту, наприклад, для його заміни.

Якщо ж простіше та дешевше – те ж саме можна зробити і з звичайними різьбовими з’єднаннями, «пакуючи» на клоччя з герметизуючою пастою, на фум-стрічку або на інший сучасний ущільнювач – благо нестачі в подібних матеріалах в наш час немає.

| Ілюстрація | Короткий опис виконуваної операції |

|---|---|

|

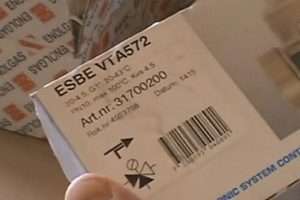

На робочому столі починають викладати необхідні комплектуючі для складання вузла, необхідні інструменти для проведення монтажу. Показаний приклад повною мірою відповідає схемі №2, розглянутої вище, тільки замість триходового клапана зі знімною термоголовкою застосовано аналогічний, з мікшуванням потоків, але з вбудованим термодатчиком. Модель —«ESBE VTA572», спеціально призначена для роботи в системі «теплих підлог». |

|

На це, до речі, обов’язково звертається увага при виборі виробу. В даному випадку на упаковці однозначно показано, що триходовий кран — саме для «теплої підлоги». Як видно за наявності інших піктограм, можуть бути й інші варіанти. |

|

Ось і сам кран, так би мовити, вживу. Дуже добре видно кольорові стрілки, що показують напрямок потоків гарячого і охолодженого теплоносія. Зверху в пластиковому корпусі розміщений термодатчик, є регулятор зі шкалою для виставлення точного значення температури. Градація у цього приладу з точністю до градуса в діапазоні від 20 до 43 градусів, тобто саме для систем «теплої підлоги». |

|

Готується до встановлення наступний найважливіший елемент системи — циркуляційний насос. В даному випадку використана модель одного з найбільш авторитетних брендів «Wilo». |

|

Цілком можливо, що з насосом необхідно буде провести певні підготовчі операції. Справа в тому, що існують певні правила його встановлення, і ігнорувати їх — не допускається. Мало того, що напрямок потоку повинно відповідати компонуванні змішувального вузла. Подібні насоси з так званим » мокрим ротором повинні розташовуватися таким чином, щоб вісь обертання ротора зайняла виключно горизонтальне положення. І ще одна умова — блок комутації і керування не повинен бути нижчим приводу насоса. Отже, спочатку необхідно провести «примірку». Якщо хоч якась з умов не дотримується, доведеться внести компонування самого насоса деякі поправки, а саме — розгорнути положення блоку приводу щодо робочої камери на 180 градусів. Це зовсім нескладно. Привід кріпиться до нижньої частини з «равликом» за допомогою гвинтів — в даному випадку під внутрішній шестигранник. Спеціальним ключем ці гвинти викручуються. На більшості моделей насосів таких гвинтів — чотири. |

|

Так як насос абсолютно новий, з’єднання ще не закислены, викручування гвинтів не повинно викликати труднощів. |

|

Гвинти зняті, і можна, не роз’єднуючи повністю «половинки» насоса, просто акуратно провернути верхню частину щодо нижньої на пів-обороту. Після цього залишиться акуратно поєднати отвори під гвинти і зробити зворотну затягування кріплення, щільно, щоб забезпечувалася надійна герметизація приладу. З насосом поки закінчили — його можна тимчасово прибрати, щоб він не заважав початку монтажних робіт. |

|

В точності, як на наведеній вище схемі №2, у розглянутому вузлі буде стояти три термометра: труба подачі перед змішувачем, труба виходу на колектор (після насоса), і труба повернення з колектора (до байпаса). Застосовуються стрілочні термометри з зондами, для встановлення яких потрібні трійники (прилади будуть укручуватися в їх центральний патрубок). Щоб домогтися коректності показань всіх трьох термометрів, бажано провести їх звірку з еталонним, показання якого не викликають сумнівів (це може бути будь-який, наприклад, спиртової або ртутний прилад — головне, щоб він був точним). Досить викласти всі термометри на столі, і дати їм час «стабілізуватися», близько 10 хвилин. |

|

Після цього можна звірити покази. Якщо відзначені певні відхилення від еталонного приладу, є можливість внести коригування. В торцевій частині зонду (якщо зняти з нього захисний ковпачок) зазвичай є калібрувальний гвинт під тонку викрутку. Злегка повертаючи його, стрілку виставляють на точне значення температури. Після цього ставлять на місце захисні ковпачки, і термометри можна також вважати готовими до монтажу. |

|

Можна переходити до складання вузла. В даному випадку майстер почав з ділянки від входу подачі до термостатичного клапана, тобто, по суті, по ходу руху теплоносія. Першим йде запірний шаровий кран, оснащений «американкою». До штуцера «американки» приєднується трійник під термометр. |

|

Протилежний вихід трійника скручується з патрубком змішувального клапана. Важливо: не забувайте про стрілки напрямку потоків — тут повинен бути вхід гарячої води. |

|

Ось який вузол входу поки що вийшов після складання. |

|

В центральне гніздо трійника встановлений термометр. В даному прикладі майстер вважав за краще орієнтувати і термометри, і «баранці» кульових кранів у напрямку до фронту, але в кожному конкретному випадку це положення вибирається з міркувань зручності користування та здійснення візуального контролю за показаннями приладів. На їх функціональність і точність положення відносно осі трубопроводу — ніяк не впливає. |

|

Встановлюється перемичка-байпас. Для цього до нижнього входу термостатичного клапана накручується патрубок з що йде з ним у комплекті накидною гайкою-«американкою». Така міра дозволить без праці від’єднати верхню половину змішувального вузла від нижньої, якщо буде потрібно його розбирання, наприклад, для зняття вийшов з ладу або потребує профілактики термоклапан. |

|

Знизу до штуцера з накидною гайкою прикручується трійник. Його виходи задають напрямок потоків: праворуч — із зворотного колектора «теплої підлоги», зліва — в бік загальної «обратки» системи опалення. Так що можна переходити до складання цих ділянок. |

|

Зліва ділянку взагалі нескладний — він, по суті, включає тільки запірний шаровий кран, який з’єднується з трійником через штуцер з «американкою». Зворотний клапан вирішено не ставити його необхідність все ж неочевидна, і ймовірність нештатної ситуації з-за його відсутності — мізерно мала. Але якщо він і потрібен, то поставити його між трійником і краном — теж невелика складність. |

|

На протилежному від трійника ділянці вже не обійтися без термометра, тобто монтується трійник для його установки. |

|

Ось ця ділянка — з уже встановленим термометром. |

|

Переходимо до складання верхній правій «гілки», від клапана через насос на подаючий колектор. Її далекий ділянку складуть запірний шаровий кран, пряма ділянка труби (він потрібен для заспокоєння змішаного потоку), трійник для установки термометра і один з штуцерів з «американкою», що входять в комплект циркуляційного насоса. |

|

Ділянка від насоса до виходу в зборі. |

|

До речі, не забути встановити запірний кран ще й на нижній «гілці», що йде від зворотного колектора до байпасу. |

|

Другий штуцер з накидною гайкою з комплекту насоса «пакується » в правий патрубок клапана, через який буде виходити змішаний потік теплоносія. |

|

Вузол практично готовий, залишилося лише поставити на місце циркуляційний насос. |

|

Це зробити нескладно. У накидну гайку укладається штатна прокладка. Потім гайка накручується на вхідний патрубок насоса, але поки не обжимається. Перед установкою не зайвим буде ще раз переконатися в тому, що напрям потоку, що створюється насосом і показане стрілкою на його корпусі, відповідає схемі — від термостатичного клапана в бік подає колектора «теплої підлоги». |

|

З боку входу, тобто від темоклапана, насос наживлен. |

|

Точно така ж операція проводиться і на виході з насоса: установка прокладки і наживление гайки-«американки». |

|

По суті — основна збірка на цьому закінчена. |

|

Насосу надається правильне положення (про це йшлося вище), і накидні гайки затягуються. Проводиться остаточна обтяжка всіх роз’ємних з’єднань. Після цього можна переходити до установки зібраного вузла в наміченому для нього місці і його підключення до труб опалювального контуру і до колекторів теплої підлоги. |

|

В цілях економії місця, а іноді і з міркувань економії, нерідко відмовляються від встановлення термометрів. На даній ілюстрації показаний той же вузол, але зі знятими трійниками і термометрами. Стало дешевше і компактніше, але це зовсім не означає, що стало краще. Відсутність контролю за температурою серйозно ускладнить не тільки налагодження системи, але і її безпечну експлуатацію. На цьому економити буває — собі дорожче. Ну а якщо вже місце зовсім не дозволяє, спробуйте хоча б термометри накладного типу — для них зовсім невеликі вільні ділянки точно знайдуться. |

І на завершення публікації – ще один наочний приклад самостійної збірки нескладного змішувального вузла для системи «теплої підлоги». Примітно те, що майстер комбінує дві технології монтажу – різьбові з’єднання металевих елементів і паяні — з поліпропіленових деталей.

Відео: Простий у виконанні змішувальний вузол – своїми руками.